Marktübersicht

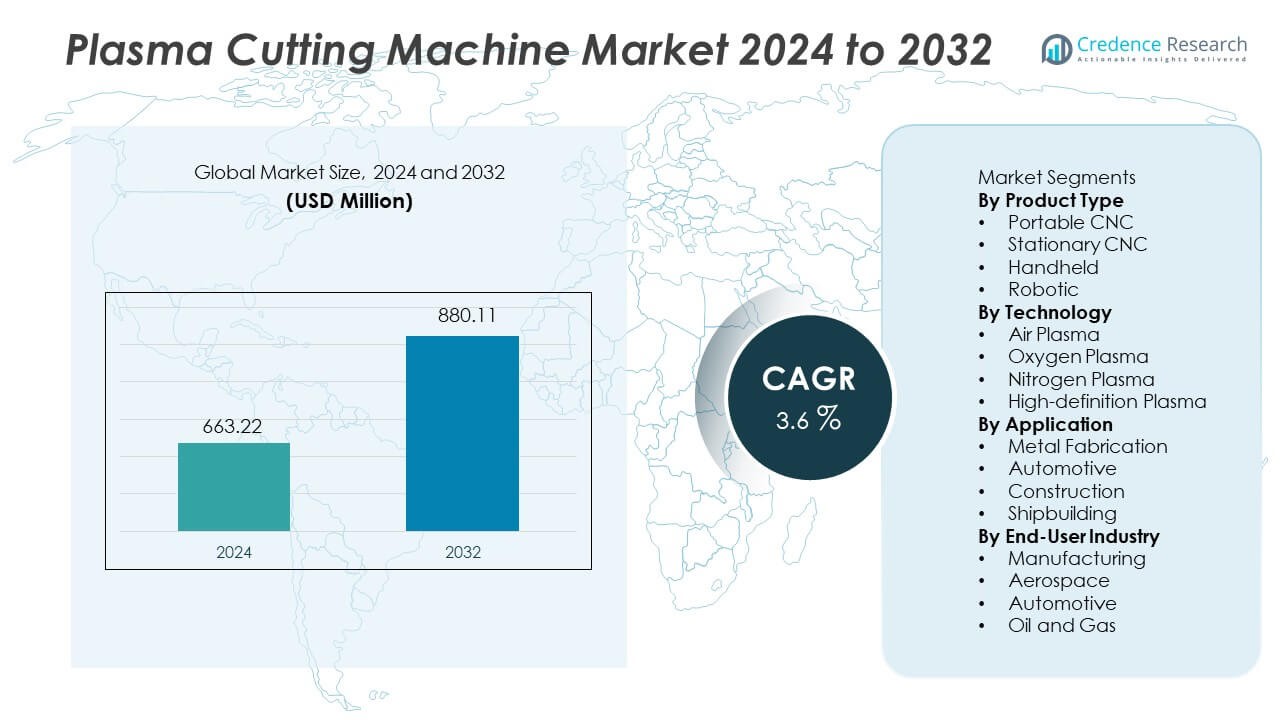

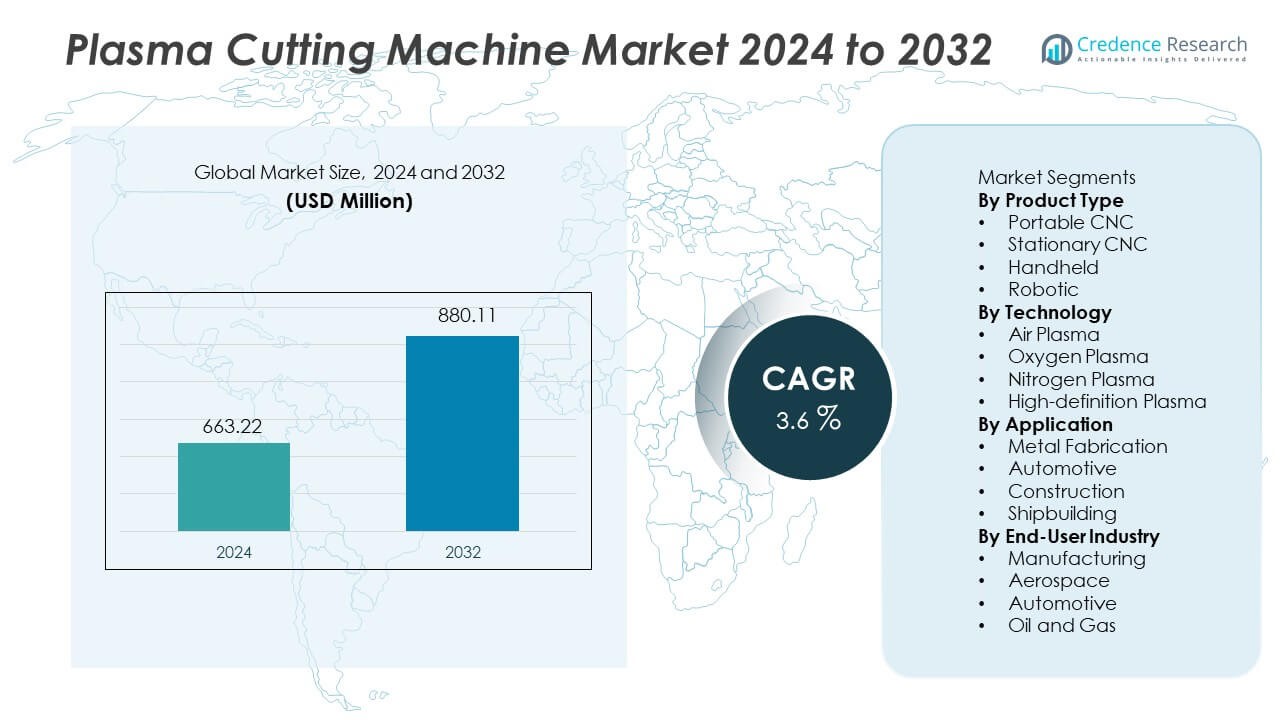

Der Markt für Plasmaschneidmaschinen wurde im Jahr 2024 auf 663,22 Millionen USD geschätzt und soll bis 2032 880,11 Millionen USD erreichen, was einer jährlichen Wachstumsrate (CAGR) von 3,6 % während des Prognosezeitraums entspricht.

| BERICHTSATTRIBUT |

DETAILS |

| Historischer Zeitraum |

2020-2023 |

| Basisjahr |

2024 |

| Prognosezeitraum |

2025-2032 |

| Marktgröße für Plasmaschneidmaschinen 2024 |

USD 663,22 Millionen |

| Markt für Plasmaschneidmaschinen, CAGR |

3,6 % |

| Marktgröße für Plasmaschneidmaschinen 2032 |

USD 880,11 Millionen |

Zu den führenden Akteuren auf dem Markt für Plasmaschneidmaschinen gehören Hypertherm Associates, Lincoln Electric, ESAB Corporation, Komatsu, Kjellberg Cutting Technology, Koike Aronson, Messer Cutting Systems, Voortman Steel Machinery, Hornet Cutting Systems und Shandong Huayuan Welding and Cutting. Diese Unternehmen stärken ihre Position mit CNC-Plattformen, hochauflösendem Schneiden und automatisierten Lösungen, die eine konsistente Metallverarbeitung in der Fertigung und im Bauwesen unterstützen. Der asiatisch-pazifische Raum bleibt mit einem Anteil von 38 % der führende regionale Markt, angetrieben durch starke Industrialisierung, wachsende Bauaktivitäten und steigende Automobilproduktion in China, Japan, Südkorea und Indien. Nordamerika und Europa investieren weiterhin in fortschrittliche Systeme und automatisierte Lösungen, die die Produktivität, Präzision und Betriebseffizienz in Metallverarbeitungsumgebungen verbessern.

Access crucial information at unmatched prices!

Request your sample report today & start making informed decisions powered by Credence Research Inc.!

Download Sample

Markteinblicke

- Der Markt für Plasmaschneidmaschinen erreichte 2024 663,22 Millionen USD und wird voraussichtlich bis 2032 880,11 Millionen USD erreichen, bei einer CAGR von 3,6 % während des Prognosezeitraums.

- Die steigende Nachfrage nach präziser Metallverarbeitung und die Einführung von Automatisierung in Fertigungseinheiten stärken das Wachstum über die Produkttypen hinweg, wobei tragbare CNCs aufgrund ihrer flexiblen Nutzung in Werkstätten und vor Ort einen Anteil von 39 % halten.

- Markttrends heben die zunehmende Nutzung von hochauflösenden Plasma- und tragbaren Systemen hervor, die sauberes Schneiden, höhere Produktivität und reduzierte Nachbearbeitungszeit in den Bereichen Automobil, Bauwesen und Maschinenbau unterstützen.

- Der Wettbewerb konzentriert sich auf Technologie-Upgrades, automatisierte CNC-Integration, gas-effiziente Brenner und Robotik, die die Schneidkonsistenz verbessern, während Kostenempfindlichkeit und Konkurrenz durch Faserlaser weiterhin große Einschränkungen für kleine Werkstätten darstellen.

- Der asiatisch-pazifische Raum führt die regionale Nachfrage mit einem Anteil von 38 % an, gefolgt von Nordamerika mit 26 % und Europa mit 22 %, unterstützt durch starke Metallverarbeitungsbasen und stetige Expansion in Bau- und Industrieanwendungen.

Marktsegmentierungsanalyse:

Marktsegmentierungsanalyse:

Nach Produkttyp

Tragbare CNC-Systeme halten einen Anteil von 39% in diesem Segment aufgrund des steigenden Einsatzes in kleinen und mittelgroßen Fertigungseinheiten, die sich auf flexible Schneidanforderungen und mobile Einsätze konzentrieren. Tragbare Modelle unterstützen die Wartung vor Ort und Reparaturarbeiten an Metallen. Stationäre CNC-Maschinen folgen, da große Anlagen kontinuierliche Genauigkeit beim Schneiden dicker Platten erfordern. Handwerkzeuge dienen Reparaturarbeiten, die eine schnelle Einrichtung an Standorten mit geringem Volumen benötigen. Robotisches Schneiden expandiert in automatisierten Schweißlinien, wo Sicherheit und wiederholte Präzision entscheidend bleiben. Die Nachfrage steigt, da Hersteller schnellere Umrüstungen und kompakte Bauweisen anstreben, um schlanke Produktionsziele zu unterstützen.

- Zum Beispiel führte Hypertherm Associates den Powermax45 XP ein, der professionelle Leistung bietet und das zuverlässige Schneiden von Baustahl mit überlegener Schnitt- und Rillenqualität unterstützt, wodurch der Bedarf an sekundärer Vorbereitung reduziert wird.

Nach Technologie

Luftplasmatechnologie führt dieses Segment mit einem Anteil von 42% an, aufgrund der niedrigeren Betriebskosten und der Fähigkeit, Baustahl in Metallwerkstätten mit höheren Geschwindigkeiten zu schneiden. Sauerstoffplasma unterstützt das Schneiden von Edelstahl und Kohlenstoffstahl, wo die Entfernung der Oxidschicht bei der Fertigung wichtig ist. Stickstoffplasma dient Aluminium und Nichteisenmetallen, die in Transport- und Maschinenkomponenten verwendet werden. Hochauflösungsplasma wächst durch präzises Schneiden in der Automobil- und Luftfahrtindustrie, unterstützt durch sauberere Kantenqualität und enge Toleranzen. Die Akzeptanz verbessert sich, da energieeffiziente Systeme den Stromverbrauch reduzieren, ohne die Schneidleistung in Hochleistungszyklen zu beeinträchtigen.

- Zum Beispiel erreicht die Spirit II Hochauflösungs-Plattform von Lincoln Electric schnelle Schneidgeschwindigkeiten bei gängigen Stahlstärken und bietet eine gleichmäßige Schnittbreite, die hochwertige, nahezu gratfreie Schnitte mit minimalem Kantenwinkel gewährleistet.

Nach Anwendung

Die Metallverarbeitung bleibt mit einem Anteil von 47% die dominierende Anwendung aufgrund der steigenden Nachfrage nach Plattenbearbeitung, maßgeschneiderten Metallpaneelen und Stahlbaukomponenten in Industrieclustern. Der Automobilsektor übernimmt das Plasmaschneiden, um Chassisteile und Karosseriereparaturen in Servicezentren zu unterstützen. Der Bau verwendet Plasma in Brücken, schweren Rahmen und Trägern, wo schnelles Profilschneiden Projektzeitpläne unterstützt. Der Schiffbau erfordert breitere Platten und korrosionsbeständige Verarbeitung, die von präzisen Schneidgeschwindigkeiten für Rumpfabschnitte profitieren. Das Wachstum beschleunigt sich, da Fertigungsanlagen die Kapazität erweitern und einen höheren Durchsatz mit reduzierter thermischer Verformung bei dicken Metallen anstreben.

Wichtige Wachstumsfaktoren

Steigende Nachfrage nach präziser Metallverarbeitung

Industrieunternehmen suchen nach präzisem Metallschneiden für die Fertigung. Plasmasysteme unterstützen saubere Kanten bei vielen Legierungen. Hersteller investieren in fortschrittliche Steuerungen, die Fehler reduzieren und Nacharbeitszyklen verringern. Wachsende Infrastruktur und Automobilproduktion erhöhen die Nachfrage nach Hochdurchsatzoperationen in vielen Regionen. Der Wechsel vom manuellen Schneiden zu CNC-Einheiten beschleunigt die Akzeptanz in Metallwerkstätten. Unternehmen konzentrieren sich auf flexible Maschinen, die unterschiedliche Dicken ohne Geschwindigkeitsverlust bewältigen. Energieeffiziente Modelle senken die Betriebskosten und verbessern die Margen in Werkstätten. Diese Vorteile ermutigen viele Benutzer, ältere Ausrüstungen schrittweise aufzurüsten.

- Zum Beispiel markiert der Cutmaster 60 von ESAB eine getestete Schneidkapazität von 20 mm Stahl und erreicht eine maximale Trennleistung von 32 mm während des Dauerbetriebs unter zertifizierten industriellen Testbedingungen.

Automatisierungsannahme in Produktionslinien

Moderne Fabriken setzen automatisierte Plasmasysteme für repetitive und komplexe Muster ein. Roboterarme führen Brenner mit konstanter Geschwindigkeit, um stabile Qualität zu gewährleisten. Unternehmen nutzen Vision-Systeme und verbesserte Sensoren, um Schnittpfade in Echtzeit zu überwachen. Automatisierte Maschinenzellen reduzieren manuelle Handhabung und verbessern die Sicherheit in Bereichen mit hoher Hitze. Große Werkstätten setzen integrierte Software ein, um Nesting, Planung und Verbrauchsmaterialverwaltung zu steuern. Die Verbindung zwischen CAD-Dateien und CNC-Tischen verkürzt die Einrichtungszeit für viele Teile. Diese Veränderung ermöglicht schnellere Lieferzyklen für Fertigungspartner, die Bauwesen und Fahrzeuge bedienen.

- Zum Beispiel kombiniert die Implementierung von robotergestützten Plasmaschneidzellen CNC-Programmierung (G-Code-basiert) mit automatisierter Brennersteuerung, um komplexe Formen zuverlässig über mehrere Metallarten hinweg zu schneiden und dabei eine gleichbleibende Schnittqualität zu gewährleisten.

Erweiterung von Schwerindustrie- und Bauprojekten

Das globale Wachstum im Bauwesen erhöht die Nachfrage nach Stahlträgern und Strukturrahmen. Plasmasysteme schneiden dicke Platten mit hoher Geschwindigkeit, die Projektzeitpläne an vielen Standorten unterstützen. Die Schwerindustrie nutzt die Technologie für Maschinenteile und Gerätegestelle. Werften sind auf Plasma für Rumpfabschnitte angewiesen, die breite Paneele benötigen. Nationale Infrastrukturpläne treiben die Materialnachfrage für Brücken, Schienen und Energieanlagen an. Hersteller benötigen skalierbare Kapazitäten, die tragbare und stationäre Systeme unterstützen können. Dies führt zu starken Aufträgen von mittelgroßen und großen Produktionshäusern, die unter langfristigen Verträgen arbeiten.

Wichtige Trends und Chancen

Verlagerung zu hochauflösendem und sauberem Schneiden

Hochauflösendes Plasma verbessert die Kantenqualität und reduziert den sekundären Nachbearbeitungsaufwand. Anwender suchen nach schmalem Schnittspalt und reduziertem Schlackeaufkommen bei hochwertigen Materialien. Die Akzeptanz wächst in der Luft- und Raumfahrt, im Transportwesen und in der Schwerindustrie, die Präzision erfordern. Anbieter entwickeln Brenner, die Wärmeeintrag und Gassteuerung mit besserer Genauigkeit handhaben. Dieser Trend eröffnet Ersatzbedarf für ältere Modelle in vielen Regionen. Sauberes Schneiden reduziert Schleifzeit und verbessert die Arbeitssicherheit. Der Fokus auf die Qualität dünner Bleche stärkt die Akzeptanz in Kfz-Servicezentren und Teilelieferanten. Technologische Fortschritte in Steuerungssystemen erschließen neue Präzisionsgewinne bei vielen Metallen.

- Zum Beispiel erreicht Kjellbergs HiFocus 280i neo einen ausgezeichneten zertifizierten Schnitt auf Baustahl und hält einen schmalen Schnittspalt im hochauflösenden Modus, bestätigt durch Tests gemäß der relevanten EN ISO 9013 Schnittqualitätsklassifikation.

Wachstum tragbarer Systeme für Vor-Ort-Arbeiten

Tragbare CNC-Maschinen unterstützen Feldreparaturen auf Baustellen und bei Offshore-Einsätzen. Die Nachfrage nach kompakten Tischen, die viele Dickenstufen bewältigen können, steigt. Dienstleistungsunternehmen nutzen tragbare Optionen für Notfallreparaturen. Tragbare Systeme reduzieren Transportzeit und verbessern die Produktivität bei Arbeiten in abgelegenen Gebieten. Bergbau- und Energieprojekte setzen mobile Schneidsysteme ein, um die Wartung vor Ort zu unterstützen. Der Anstieg von Mietdiensten eröffnet neue Geschäftsmodelle für Lieferanten. Tragbare Maschinen unterstützen auch kleine Werkstätten, die keinen Platz für große Tische haben. Dies führt zu einem stetigen Wachstum von Einstiegsmodellen in Entwicklungsmärkten.

- Zum Beispiel bietet Miller Electrics Spectrum 625 X-treme robuste Leistung auf Baustahl bis zu seiner bewerteten Schneidkapazität und verwendet die Auto-Refire-Steuerung, die den Lichtbogen während mehrerer Durchstoßzyklen stabil hält.

Wichtige Herausforderungen

Hohe Anfangsinvestitionen und Betriebskosten

Viele Nutzer stehen vor höheren Anschaffungskosten für fortschrittliche CNC- und Robotersysteme. Kleine Werkstätten finden Verbrauchsmaterialien und Gasanforderungen während Spitzenlasten kostspielig. Wartung erfordert ordnungsgemäße Schulung und Ersatzteile, die die Gesamtkosten erhöhen. Der Energieverbrauch steigert die Betriebskosten bei langen Einsatzzeiten. Unternehmen vergleichen Plasma mit Laseroptionen, da die Preise für Fasergeräte fallen. Die Kapitalrendite hängt vom Produktionsvolumen und der Materialmischung ab. Diese Herausforderung verlangsamt die Einführung bei kleinen Fertigungsunternehmen, die auf manuelle Optionen angewiesen sind.

Konkurrenz durch Laserschneidtechnologien

Faserlasermaschinen bieten hohe Präzision und minimale Wärmeeinflusszonen. Viele Branchen setzen Laser für dünne Bleche und komplexe Konturen ein. Laser liefert saubere Kanten, die Schleifschritte in Premiumsegmenten reduzieren. Anbieter von Plasma reagieren mit hochauflösenden Optionen, um Marktanteile zu verteidigen. Nutzer bewerten Schnittqualität, Leistungsbedarf und Gasverbrauch vor der Auswahl. Der Wettbewerb drückt die Preise und begrenzt die Marge für mittelgroße Plasmamodelle. Diese Herausforderung ermutigt Anbieter, Software, Service und Schulung zu bündeln, um wettbewerbsfähig zu bleiben.

Regionale Analyse

Nordamerika

Nordamerika hält einen Anteil von 26 %, angetrieben durch die weitverbreitete Einführung von CNC-Plasmasystemen in der Metallverarbeitung, im Bauwesen und in der Autoreparatur. Die Vereinigten Staaten unterstützen die Nachfrage von Maschinenwerkstätten, die Präzisionsschneiden für schwere Ausrüstungen und kundenspezifische Metallprojekte erfordern. Energie- und Ölserviceunternehmen nutzen Plasma für Rohrabschnitte und Feldreparaturen. Der Ersatz manueller Einheiten durch automatisiertes Schneiden stärkt die Marktexpansion. Kanada investiert in Anlagenmodernisierungen, die die Verarbeitungseffizienz und Sicherheitsstandards verbessern. Die starke Präsenz von Fertigungsclustern, Robotik-Integration und qualifizierten Arbeitskräften ermutigt Anbieter, fortschrittliche Steuerungstechnologien in der gesamten Region einzuführen.

Europa

Europa macht einen Anteil von 22 % aus, unterstützt durch starke industrielle Basen in Deutschland, Italien und Frankreich, die sauberes Schneiden und Genauigkeit für Automobil-, Maschinen- und Stahlbauanwendungen priorisieren. Das Wachstum bei gefertigten Komponenten für Elektrofahrzeuge und erneuerbare Energien erhöht die Nachfrage nach effizienten Schneidsystemen in der Region. EU-Vorschriften fördern energieeffiziente Geräte und emissionsarme industrielle Prozesse, was das Interesse an fortschrittlichen Brennern und optimiertem Gasverbrauch steigert. Hochauflösende Systeme gewinnen in der Luft- und Raumfahrt sowie bei der Verarbeitung von hochfestem Stahl an Bedeutung. Anbieter erweitern Servicenetzwerke, um automatisiertes Schneiden in fortschrittlichen Fertigungsclustern zu unterstützen.

Asien-Pazifik

Asien-Pazifik führt den Markt mit einem Anteil von 38 % an, aufgrund starker Metallverarbeitungsindustrien in China, Japan, Südkorea und Indien. Erweiterte Bauprojekte und schnelle Industrialisierung treiben Investitionen in CNC-Plasmaausrüstung für Stahlkonstruktionen, Maschinenteile und Schwertechnik voran. Die Automobilproduktion fördert die Nachfrage nach präzisem Schneiden von Karosserieteilen und Unterbodenelementen. Lokale Hersteller führen kostengünstige Systeme ein, die die Einführung bei kleinen und mittelgroßen Werkstätten beschleunigen. Regierungsinitiativen zur industriellen Modernisierung und intelligenten Fabriken unterstützen automatisierte Prozesse. Der zunehmende Einsatz im Schiffbau und bei großen Infrastrukturprojekten stärkt das langfristige Wachstum in der gesamten Region.

Lateinamerika

Lateinamerika hält einen Anteil von 8 %, angeführt durch steigende Industrieaktivitäten in Brasilien und Mexiko. Metallverarbeitungsunternehmen übernehmen Plasmasysteme für Baustahl, Automobilkomponenten und schwere Gerätegestelle. Wachsende Investitionen in die industrielle Infrastruktur und Energieprojekte treiben die Nachfrage nach der Verarbeitung dickerer Platten an. Anbieter erweitern ihre Vertriebskanäle, um mittelgroße Fertigungswerkstätten zu bedienen, die erschwingliche CNC-Einheiten suchen. Handgehaltene und tragbare Geräte finden zunehmend Einsatz bei Feldreparaturen in Bergbaubetrieben. Die schrittweise Modernisierung von Metallwerkstätten fördert die Nachfrage nach automatisierten Tischen und Hochleistungsmaschinen, obwohl Kostenempfindlichkeit und Finanzierungsbarrieren weiterhin Schlüsselfaktoren bei der Einführung bleiben.

Mittlerer Osten und Afrika

Der Mittlere Osten und Afrika repräsentieren einen Anteil von 6 %, getrieben durch Öl-, Gas- und Bauprojekte, die Metallverarbeitung für Pipelines, Plattformen und Baustahl erfordern. Golfstaaten investieren in fortschrittliche Schneidesysteme für industrielle Wartung, Offshore-Strukturen und schwere Ingenieurausrüstung. Schiffswerften in der Region verlassen sich auf Plasmaschneiden für Rumpfplatten und korrosionsbeständige Materialien. Afrika zeigt ein allmähliches Wachstum, unterstützt durch Infrastrukturverbesserungen und industrielle Investitionen in Schlüsselmärkten wie Südafrika. Die Nachfrage nach tragbaren und handgehaltenen Systemen steigt bei Feldarbeiten, während begrenzte technische Fähigkeiten und Kapitalinvestitionen eine breitere Einführung einschränken.

Marktsegmentierungen:

Nach Produkttyp

- Tragbare CNC

- Stationäre CNC

- Handgehalten

- Roboter

Nach Technologie

- Luftplasma

- Sauerstoffplasma

- Stickstoffplasma

- Hochauflösendes Plasma

Nach Anwendung

- Metallverarbeitung

- Automobil

- Bau

- Schiffbau

Nach Endverbraucherindustrie

- Fertigung

- Luft- und Raumfahrt

- Automobil

- Öl und Gas

Nach Geografie

- Nordamerika

- Europa

- Deutschland

- Frankreich

- Vereinigtes Königreich

- Italien

- Spanien

- Rest von Europa

- Asien-Pazifik

- China

- Japan

- Indien

- Südkorea

- Südostasien

- Rest von Asien-Pazifik

- Lateinamerika

- Brasilien

- Argentinien

- Rest von Lateinamerika

- Naher Osten & Afrika

- GCC-Länder

- Südafrika

- Rest des Nahen Ostens und Afrikas

Wettbewerbslandschaft

Die Wettbewerbslandschaft im Markt für Plasmaschneidmaschinen umfasst wichtige Akteure wie Hypertherm Associates, Lincoln Electric, ESAB Corporation, Komatsu, Kjellberg Cutting Technology, Koike Aronson, Messer Cutting Systems, Voortman Steel Machinery, Hornet Cutting Systems und Shandong Huayuan Welding and Cutting. Führende Unternehmen konzentrieren sich darauf, ihre Produktportfolios mit fortschrittlicher CNC-Steuerung, hochauflösendem Schneiden und gas-effizienten Systemen zu erweitern, die die Präzision stärken und die Betriebskosten bei industrieller Hochlastnutzung senken. Anbieter investieren in F&E, um automatisierte Tische, Robotik-Integration und IoT-basierte Überwachung einzuführen, die vorausschauende Wartung unterstützen und die Betriebszeit in Fertigungslinien verbessern. Viele Lieferanten erweitern globale Servicenetzwerke, um After-Sales, Verbrauchsmaterialien und Schulungsangebote zu unterstützen, insbesondere in Asien-Pazifik und Nordamerika, wo das Wachstum in der Fertigung stark bleibt. Strategische Partnerschaften, regionale Vertriebsvereinbarungen und Technologie-Upgrades treiben die Differenzierung voran, während der Wettbewerb durch Laserschneiden die Plasmaanbieter dazu ermutigt, die Schnittqualität und Effizienz in verschiedenen Produktionsumgebungen zu verbessern.

Schlüsselspieler-Analyse

- Hypertherm Associates

- Lincoln Electric

- ESAB Corporation

- Komatsu

- Kjellberg Cutting Technology

- Koike Aronson

- Messer Cutting Systems

- Voortman Steel Machinery

- Hornet Cutting Systems

- Shandong Huayuan Welding and Cutting

Jüngste Entwicklungen

- Im September 2025 erweiterte Machitech seine Produktionskapazitäten in den USA und verbesserte seine Servicefähigkeiten durch den Erwerb von Victory CNC Plasma Systems, um der steigenden Inlandsnachfrage gerecht zu werden und die Produktanpassung zu verbessern.

- Im Mai 2024 führte Hypertherm Associates den Powermax45 SYNC ein, der ein innovatives Einteilig-Patronensystem bietet, das die Lebensdauer der Verbrauchsmaterialien verlängert, Ausfallzeiten reduziert und die Schulung der Bediener vereinfacht, um die Produktivität zu steigern.

- Im Jahr 2024 brachte Hypertherm den XPR460 auf den Markt, der mit fortschrittlicher X-Definition-Technologie integriert ist und speziell für das Schneiden dickerer Metalle mit höheren Geschwindigkeiten, verbesserter Fasenpräzision und verbesserter Schnittqualität entwickelt wurde.

Shape Your Report to Specific Countries or Regions & Enjoy 30% Off!

Berichtsabdeckung

Der Forschungsbericht bietet eine eingehende Analyse basierend auf Produkttyp, Technologie, Anwendung, Endverbraucherindustrie und Geografie. Er beschreibt führende Marktteilnehmer und bietet einen Überblick über ihr Geschäft, ihre Produktangebote, Investitionen, Einnahmequellen und wichtige Anwendungen. Darüber hinaus enthält der Bericht Einblicke in das Wettbewerbsumfeld, eine SWOT-Analyse, aktuelle Markttrends sowie die wichtigsten Treiber und Einschränkungen. Ferner werden verschiedene Faktoren erörtert, die in den letzten Jahren das Marktwachstum vorangetrieben haben. Der Bericht untersucht auch Marktdynamiken, regulatorische Szenarien und technologische Fortschritte, die die Branche prägen. Er bewertet die Auswirkungen externer Faktoren und globaler wirtschaftlicher Veränderungen auf das Marktwachstum. Schließlich bietet er strategische Empfehlungen für neue Marktteilnehmer und etablierte Unternehmen, um die Komplexität des Marktes zu navigieren.

Zukunftsausblick

- Die zukünftige Nachfrage wird steigen, da Industrien präzise Metallbearbeitungsfähigkeiten suchen.

- CNC-Systeme werden in Fertigungs- und Automobilwerkstätten breitere Anwendung finden.

- Hochauflösungstechnologie wird in der Luft- und Raumfahrt sowie in Maschinenanwendungen expandieren.

- Tragbare Einheiten werden aufgrund von Vor-Ort-Reparaturen und Wartungsbedarf im Feld zunehmen.

- Die Integration von Automatisierung und Robotik wird für wiederholte Schneidaufgaben zunehmen.

- Energieeffiziente Designs werden niedrigere Betriebskosten für Benutzer unterstützen.

- Intelligente Steuerungen werden die Schnittqualität verbessern und Materialverschwendung minimieren.

- Dienstleister werden Schulungen und After-Sales-Support in wichtigen Regionen ausbauen.

- Das regionale Wachstum der Fertigung im asiatisch-pazifischen Raum wird neue Installationen vorantreiben.

- Der Wettbewerb mit Laserschneiden wird Anbieter dazu drängen, die Schnittleistung zu verbessern.

Marktsegmentierungsanalyse:

Marktsegmentierungsanalyse: