Marktübersicht

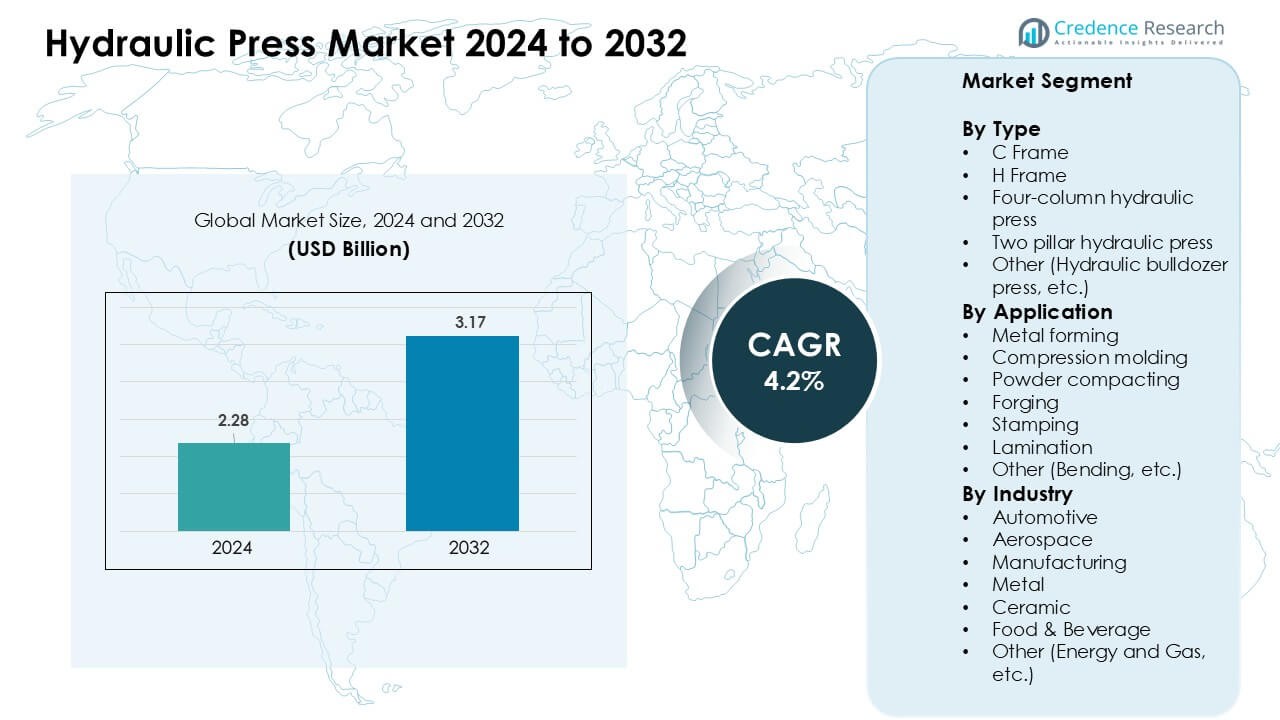

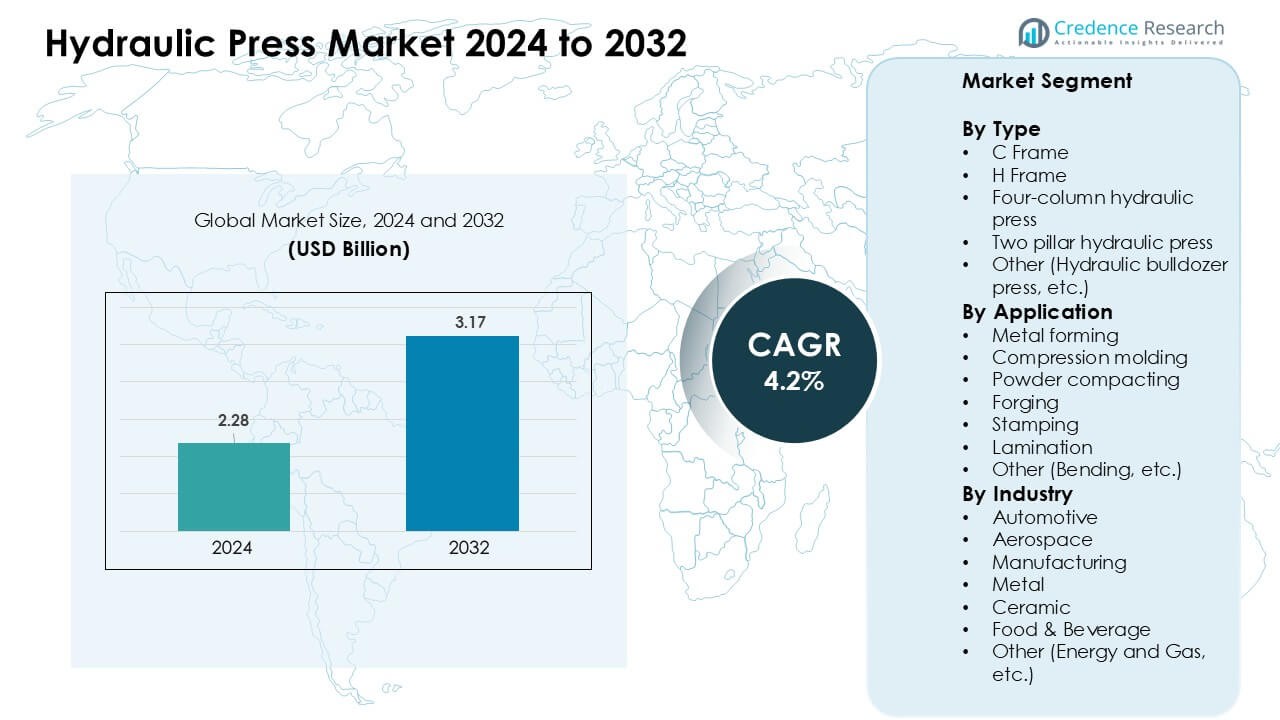

Der Markt für hydraulische Pressen wurde im Jahr 2024 auf 2,28 Milliarden USD geschätzt und soll bis 2032 3,17 Milliarden USD erreichen, mit einer jährlichen Wachstumsrate (CAGR) von 4,2 % während des Prognosezeitraums.

| BERICHTSATTRIBUT |

DETAILS |

| Historischer Zeitraum |

2020-2023 |

| Basisjahr |

2024 |

| Prognosezeitraum |

2025-2032 |

| Marktgröße für hydraulische Pressen 2024 |

2,28 Milliarden USD |

| Markt für hydraulische Pressen, CAGR |

4,2 % |

| Marktgröße für hydraulische Pressen 2032 |

3,17 Milliarden USD |

Der Markt für hydraulische Pressen wird von Schlüsselakteuren wie Schuler, Greenerd Press & Machine Co., DAKE, Asai Corporation, ENERPAC, DORST Technologies GmbH & Co. KG, Betenbender Manufacturing Inc., Beckwood Press, Amino Corporation und Hare Press geprägt. Diese Unternehmen konkurrieren durch Hochtonnagen-Systeme, automatisierte Steuerungsplattformen und fortschrittliche Umformtechnologien, die die Großserienproduktion in den Bereichen Automobil, Luft- und Raumfahrt sowie Industrie unterstützen. Produktinnovationen, kundenspezifische Konstruktionen und energieeffiziente hydraulische Lösungen stärken ihre globale Präsenz. Nordamerika führte den Markt im Jahr 2024 mit einem Anteil von 34 % an, angetrieben durch starke Modernisierungsaktivitäten und hohe Akzeptanz von Präzisionsumformgeräten in wichtigen Fertigungszentren.

Access crucial information at unmatched prices!

Request your sample report today & start making informed decisions powered by Credence Research Inc.!

Download Sample

Markteinblicke

- Der Markt für hydraulische Pressen erreichte im Jahr 2024 28 Milliarden USD und wird voraussichtlich bis 2032 3,17 Milliarden USD erreichen, mit einer jährlichen Wachstumsrate (CAGR) von 4,2 %.

- Die Nachfrage wächst, da Automobil- und Luftfahrtunternehmen den Einsatz von Hydrauliksystemen für präzise Metallumformung, Tiefziehen und Verbundstoffbearbeitung erhöhen.

- Intelligente hydraulische Pressen mit IoT-Sensoren, vorausschauender Wartung und energieeffizienten Servosystemen prägen aufkommende Trends, während Hochtonnagen-Einheiten in EV- und Schwerindustrieanwendungen an Bedeutung gewinnen.

- Der Wettbewerb verschärft sich, da sich die Hauptakteure auf fortschrittliche Steuerungssysteme, Anpassung und hochbelastbare Rahmen konzentrieren, wobei führende Segmente wie C-Rahmen-Pressen einen starken Leistungsanteil halten.

- Nordamerika führte den Markt mit einem Anteil von 34 % im Jahr 2024 an, gefolgt von Europa und dem asiatisch-pazifischen Raum, während der Automobilsektor den größten Industrieanteil ausmachte, angetrieben durch die Großserienproduktion und die Herstellung von Strukturkomponenten.

Analyse der Marktsegmentierung:

Nach Typ

C-Rahmen-Pressen führten das Typsegment im Jahr 2024 mit einem Anteil von etwa 34 % an. Dieses Design gewann an Bedeutung aufgrund eines kompakten Rahmens, des offenen Zugangs von vorne und der kürzeren Rüstzeit, was Werkstätten half, schnelle Metallumformungen und leichte bis mittlere Fertigungsaufgaben zu bewältigen. Hersteller setzten C-Rahmen-Einheiten ein, da das Layout einfache Werkzeugwechsel und einen geringeren Platzbedarf unterstützt. H-Rahmen- und Vier-Säulen-Pressen wurden in der Schwerfertigung kontinuierlich eingesetzt, während Zwei-Säulen- und andere hydraulische Pressen in Nischenbereichen für Form- und Reparaturarbeiten eingesetzt wurden, bei denen höhere Kräfte oder Tiefzieharbeiten erforderlich waren.

- Zum Beispiel liefert die Schuler Group H-Rahmen-Hydraulikpressen mit Kapazitäten von über 5.000 kN. Diese Pressen werden häufig für das Tiefziehen und die Formgebung großer Stahlplatten eingesetzt. Automobil- und Schwermaschinenwerke nutzen sie für hochbelastbare, wiederholbare Produktionen.

Nach Anwendung

Die Metallumformung dominierte das Anwendungssegment im Jahr 2024 mit einem Anteil von fast 38%. Das Segment wuchs aufgrund der hohen Nachfrage nach Blechformung, Tiefziehen und Plattenbiegen in Automobil- und Maschinenwerken. Unternehmen bevorzugten hydraulische Pressen für eine konsistente Kraftkontrolle und bessere Formgenauigkeit in der Massenproduktion. Das Kompressionsformen und das Pulverpressen expandierten in Kunststoffen und Keramiken, während Schmieden und Stanzen in Komponentenwerken an Bedeutung gewannen. Auch die Laminierung und andere Biegeanwendungen nahmen zu, da die Industrien eine stabile Druckabgabe für gleichmäßige Produktqualität suchten.

- Zum Beispiel stellt Bystronic hydraulische Abkantpressen unter den Modellen Xpert und Xpert Pro her. Diese Modelle bieten Presskräfte von etwa 1.500 kN bis 3.200 kN. Sie werden häufig für Präzisionsbiegen in Metallverarbeitungsanlagen eingesetzt.

Nach Industrie

Die Automobilindustrie führte das Industriesegment im Jahr 2024 mit einem Anteil von etwa 36% an. Automobilhersteller benötigten hydraulische Pressen für die Produktion von Karosserieteilen, Fahrwerksteilen und Strukturkomponenten, was zu einer starken Akzeptanz in Montage- und Tier-1-Lieferantennetzwerken führte. Die Industrie bevorzugte diese Pressen für wiederholbaren Druck, Optionen mit hoher Tonnage und präzises Metallformen bei der Großserienproduktion. Auch die Luft- und Raumfahrt-, Fertigungs- und Metallsektoren verließen sich auf hydraulische Systeme für Legierungsformen und Präzisionsbearbeitung. Keramik- und Lebensmittelindustrien nutzten Pressen für Verdichtungs- und Verpackungsaufgaben, während Energie- und Gasnutzer sie für die Herstellung von Schwerlastkomponenten einsetzten.

Wichtige Wachstumsfaktoren

Steigende Nachfrage nach präziser Metallumformung

Der Markt für hydraulische Pressen wächst aufgrund eines zunehmenden Bedarfs an präziser und komplexer Metallumformung in der Automobil-, Luft- und Raumfahrt- sowie Maschinenbauindustrie. Hersteller verlassen sich auf hydraulische Systeme, da diese Pressen stabile Kraft, reibungslosen Betrieb und genaue Kontrolle für Teile bieten, die enge Maßtoleranzen erfordern. Der steigende Einsatz von Leichtbaumaterialien in Fahrzeugen erhöht die Nachfrage nach tieferer Formgebung und Hochdruckbearbeitung. Viele Unternehmen rüsten auch ältere mechanische Einheiten auf hydraulische Systeme um, um die Produktivität zu steigern und Ausschuss zu reduzieren. Dieser Wandel fördert die Akzeptanz in Stanzlinien, Plattenformung und Strukturteilproduktion, wo Genauigkeit und Wiederholbarkeit die Ausgabequalität bestimmen.

- Zum Beispiel liefert Schuler AG mehrstationige hydraulische Pressenlinien für die Automobilkarosserieproduktion. Führende Pressen können 35.000 kN erreichen, mit nachgeschalteten Pressen um 20.000 kN. Diese Linien unterstützen komplexes Tiefziehen mit stabiler Qualität über alle Formstufen hinweg.

Erweiterung der industriellen Automatisierung

Die Akzeptanz hydraulischer Pressen steigt, da Fabriken in automatisierte Produktionslinien investieren. Pressenhersteller integrieren Sensoren, Servoventile und digitale Steuerungssysteme, um manuelle Aufgaben zu reduzieren und die Prozessstabilität zu verbessern. Automatisierte Pressen unterstützen schnellere Zykluszeiten und ermöglichen es Bedienern, mehrere Stufen mit weniger Ausfallzeiten zu betreiben. Roboterbasierte Be- und Entladesysteme reduzieren auch Sicherheitsrisiken und verbessern den Materialfluss in Hochvolumenanlagen. Industrien bevorzugen automatisierte hydraulische Pressen, da die Systeme Druck, Hub und Werkzeugzustand in Echtzeit überwachen. Diese Bewegung hin zu intelligenten und vernetzten Geräten stärkt die Nachfrage in großen Komponentenwerken und Tier-1-Lieferantennetzwerken.

Wachstum in der Verarbeitung von Verbundwerkstoffen und fortschrittlichen Materialien

Die Nachfrage steigt, da sich die Industrien zunehmend auf Verbundwerkstoffe, Pulvermetalle und technische Kunststoffe verlagern. Hydraulikpressen bewältigen diese Materialien gut, da die Systeme kontrollierte Druckkurven und langsame, gleichmäßige Bewegungen bieten, die für das Formen oder Verdichten erforderlich sind. Hersteller in der Luft- und Raumfahrt sowie von Elektrofahrzeugen verwenden Hochtonnenpressen, um starke und leichte Komponenten zu erstellen. Die Pulvermetallurgie gewinnt an Dynamik, da Hersteller Pressen zur Verdichtung, Formgebung von kompakten Teilen und Massenproduktion einsetzen. Der zunehmende Einsatz von technischen Materialien in Werkzeugen, Maschinenteilen und Strukturkomponenten unterstützt eine stetige Nachfrage. Dieses Wachstum treibt die Lieferanten dazu an, fortschrittliche Pressendesigns zu entwickeln, die für neue Materialkategorien optimiert sind.

- Zum Beispiel ist die SMS Group ein bestätigter Lieferant von großen Hydraulikpressensystemen. Das Unternehmen liefert Pressen über 30.000 kN für die Verbundstoffformung und Pulvermetallurgie. Diese Systeme unterstützen lange Verweilzeiten mit präziser Druckkontrolle für den Einsatz in der Luft- und Raumfahrt.

Wichtige Trends & Chancen

Einsatz von intelligenten Hydraulikpressen

Der Markt verzeichnet eine starke Bewegung hin zu intelligenten und digital verbesserten Pressen. Hersteller integrieren IoT-Plattformen, Drucküberwachungssoftware und Echtzeit-Diagnosen, um die Genauigkeit zu verbessern und ungeplante Ausfallzeiten zu reduzieren. Werkzeuge zur vorausschauenden Wartung überwachen den Dichtungsverschleiß, die Öltemperatur und die Zyklusanzahl, was den Nutzern hilft, Ausfälle zu reduzieren. Intelligente Pressen passen die Parameter automatisch an und verbessern so die Konsistenz in Hochvolumenwerken. Dieser Trend schafft neue Chancen für Lieferanten, die softwarebasierte Upgrades anbieten. Industrien, die auf höhere Rückverfolgbarkeit und weniger Abfall abzielen, sehen intelligente Hydrauliksysteme als einen wichtigen Schritt hin zu vollständig digitalen Fabriken.

- Zum Beispiel integrieren Bosch Rexroth Smart Function Kits Pressing Sensoren, Servoantriebe und Steuerungen. Das System erfasst Kraft- und Positionsdaten in Echtzeit während jedes Presszyklus. Dies ermöglicht vorausschauende Wartung und automatische Prozessanpassung in Industriepressen.

Zunahme energieeffizienter Hydrauliksysteme

Effizienzorientierte Upgrades schaffen große Chancen auf dem Markt. Drehzahlvariable Pumpen und servo-hydraulische Einheiten helfen, den Energieverbrauch und den Wärmeverlust während des Betriebs zu reduzieren. Hersteller wenden sich von traditionellen Festverdrängungssystemen ab, um niedrigere Betriebskosten zu erreichen. Viele Unternehmen schätzen auch energieeffiziente Pressen, da sie Lärm reduzieren, die Öllebensdauer verlängern und die Umweltleistung verbessern. Regierungen fördern eine sauberere Produktion, was die schnellere Einführung von energiesparenden Systemen unterstützt. Dieser Trend beschleunigt Produktinnovationen, die sich auf ein besseres Energiemanagement und kompaktere Hydraulikeinheiten für moderne Produktionsumgebungen konzentrieren.

- Zum Beispiel liefert Bosch Rexroth servo-hydraulische Pumpenantriebssysteme für Hydraulikpressen. Der Servomotor läuft nur bei Bedarf und stoppt während Leerlaufphasen. Dieses Design ermöglicht Energieeinsparungen von bis zu 70 % im Vergleich zu herkömmlichen Konstantgeschwindigkeitssystemen.

Wachsende Nachfrage aus den EV- und Luftfahrtsektoren

Programme für Elektrofahrzeuge und Luftfahrt bieten starke Wachstumschancen. Beide Industrien benötigen leichte Metalle, mehrschichtige Verbundteile und starke Strukturkomponenten. Hochtonnen-Hydraulikpressen unterstützen das Tiefziehen, Schmieden und Verdichten für fortschrittliche Materialien, die in EV-Batterieträgern, Crashstrukturen und Flugzeugpaneelen verwendet werden. Lieferanten profitieren von steigenden Investitionen in moderne Fertigungsanlagen, die neuen Mobilitätsprojekten gewidmet sind. Diese Gelegenheit erweitert sich weiter, da die weltweite EV-Produktion skaliert und Flugzeughersteller die Produktion erhöhen.

Wichtige Herausforderungen

Hohe Wartungsanforderungen

Hydraulikpressen stehen vor Wartungsherausforderungen, da sie Flüssigkeitskraftsysteme verwenden, deren Komponenten im Laufe der Zeit verschleißen. Dichtungsverschleiß, Ölverunreinigung, Pumpenausfall und Temperaturschwankungen erhöhen die Notwendigkeit routinemäßiger Inspektionen. Viele Fabriken kämpfen mit Ausfallzeiten, wenn Lecks oder Druckabfälle auftreten, insbesondere bei älteren Maschinen. Diese Probleme erhöhen die Betriebskosten und verringern die Produktivität. Kleine und mittelständische Unternehmen verschieben oft die Wartung, was zu häufigeren Geräteausfällen führt. Die Herausforderung treibt Hersteller dazu, haltbarere Komponenten und bessere Filtersysteme zu entwickeln, um Lebenszyklusprobleme zu reduzieren.

Konkurrenz durch mechanische und Servopressen

Mechanische und Servopressen stellen eine starke Konkurrenz in Anwendungen dar, die höhere Geschwindigkeit und niedrigere Betriebskosten erfordern. Servosysteme bieten präzise Steuerung und schnellere Zyklen, was die Elektronik-, Automobil- und Haushaltsgeräteindustrie anzieht. Viele Nutzer bevorzugen Pressen mit geringerem Energiebedarf und reduzierter Wartung. Hydraulikpressen bleiben für Hochtonnage- und Tiefziehaufgaben unverzichtbar, aber einige Anwendungen im mittleren Bereich verlagern sich auf Servotechnologie. Dieser Druck zwingt Hydraulikpressenlieferanten, mit hybriden Designs und besseren Steuerungssystemen zu innovieren. Die Herausforderung wächst, da mehr Fabriken in servogesteuerte Geräte investieren, um Genauigkeits- und Effizienzgewinne zu erzielen.

Regionale Analyse

Nordamerika

Nordamerika hielt 2024 etwa 34 % Marktanteil, angetrieben durch starke Akzeptanz in der Automobil-, Luft- und Raumfahrt- sowie der industriellen Fertigung. Die Region profitiert von fortschrittlichen Fertigungsanlagen und dem frühen Einsatz automatisierter Hydrauliksysteme. US-Hersteller investieren in Hochtonnage-Pressen für Strukturkomponenten, während Kanada die Nachfrage durch Metall- und Maschinenproduktion unterstützt. Die Integration von Robotik, energieeffizienten Systemen und digitaler Überwachung erhöht den Ersatz älterer mechanischer Einheiten. Der Fokus der Region auf leichte Fahrzeugteile und die steigende EV-Produktion hält die Nachfrage stabil. Starke Investitionen in Kapital und kontinuierliche Modernisierung der Anlagen sichern Nordamerikas führende Position auf dem globalen Hydraulikpressenmarkt.

Europa

Europa machte 2024 fast 29 % des Marktanteils aus, unterstützt durch starke Maschinenbau-, Luft- und Raumfahrt- sowie Metallverarbeitungsindustrien. Deutschland, Italien und Frankreich führen die Akzeptanz aufgrund fortschrittlicher Ingenieursfähigkeiten und strenger Qualitätsstandards an. Die Region bevorzugt Hydraulikpressen für präzises Formen, Verbundstoffformung und komplexe Legierungsbearbeitung. EU-Nachhaltigkeitspolitiken ermutigen die Industrie, energieeffiziente und geräuscharme Hydrauliksysteme zu übernehmen. Automobilzulieferer verwenden Pressen für Karosserieteile, Strukturrahmen und leichte Komponenten. Das Wachstum in Luft- und Raumfahrtprogrammen und hohe Automatisierungsgrade in Fabriken steigern weiterhin die Marktnachfrage. Europa bleibt ein wichtiger technischer Knotenpunkt für innovative Pressenherstellung.

Asien-Pazifik

Asien-Pazifik dominierte den Wachstumsausblick mit etwa 31 % Marktanteil im Jahr 2024, angetrieben durch die rasche Industrialisierung in China, Indien, Japan und Südkorea. Die steigende Automobilproduktion, Metallverarbeitung und Elektronikfertigung stärken die Nachfrage. Die großflächigen Fabriken der Region bevorzugen Hydraulikpressen für die Hochvolumenformung, das Stanzen und das Tiefziehen. China führt die Akzeptanz aufgrund starker Maschinenexporte an, während Japan die Präzisionspresstechnologie vorantreibt. Steigende Investitionen in die EV-Produktion, Luft- und Raumfahrtteile und Metallformungscluster erhöhen die Marktdurchdringung. Erschwingliche Arbeitskräfte und expandierende Industriegebiete helfen Asien-Pazifik, der am schnellsten wachsende regionale Markt zu bleiben.

Lateinamerika

Lateinamerika hielt 2024 einen Anteil von fast 4%, unterstützt durch wachsende Aktivitäten in der Metallbearbeitung, Automobilmontage und Maschinenherstellung. Brasilien und Mexiko treiben die meisten Installationen voran, da Hersteller die Produktion von gestanzten und geformten Komponenten erhöhen. Hydraulikpressen finden aufgrund ihrer Vielseitigkeit und der geringeren Anschaffungskosten im Vergleich zu großen mechanischen Systemen zunehmend Verwendung in Wartungswerkstätten und mittelgroßen Fertigungseinheiten. Infrastrukturentwicklung und allmähliche industrielle Expansion unterstützen eine stetige Nachfrage. Obwohl die Einführung langsamer voranschreitet als in großen Regionen, verbessern Modernisierungsbemühungen und Investitionen in Produktionsanlagen die Wachstumsaussichten in ganz Lateinamerika.

Mittlerer Osten & Afrika

Die Region Mittlerer Osten & Afrika erfasste 2024 einen Anteil von etwa 2%, was ein allmähliches, aber stetiges Nachfragewachstum widerspiegelt. Die Einführung steigt in der Metallverarbeitung, bei Öl- und Gaskomponenten und in der allgemeinen industriellen Fertigung. Die GCC-Länder investieren in neue Maschinen für Infrastruktur- und Bauprojekte, was den Bedarf an Hochtonnen- und Mitteldruck-Hydraulikpressen antreibt. Südafrika unterstützt die Nachfrage durch die Herstellung von Bergbauausrüstungen und Reparaturwerkstätten. Eine begrenzte industrielle Basis verlangsamt die breitere Einführung, aber laufende Diversifizierungsprogramme und die Expansion der Fertigung im Golfgebiet helfen, neue Möglichkeiten zu schaffen. Die Region entwickelt sich weiter, da die aufkommende Nachfrage in Schlüsselindustrien wächst.

Marktsegmentierungen:

Nach Typ

- C-Rahmen

- H-Rahmen

- Vier-Säulen-Hydraulikpresse

- Zwei-Säulen-Hydraulikpresse

- Andere (Hydraulischer Bulldozer, etc.)

Nach Anwendung

- Metallumformung

- Kompressionsformen

- Pulververdichtung

- Schmieden

- Stanzen

- Laminierung

- Andere (Biegen, etc.)

Nach Industrie

- Automobil

- Luft- und Raumfahrt

- Fertigung

- Metall

- Keramik

- Lebensmittel & Getränke

- Andere (Energie und Gas, etc.)

Nach Geografie

- Nordamerika

- Europa

- Deutschland

- Frankreich

- Vereinigtes Königreich

- Italien

- Spanien

- Rest von Europa

- Asien-Pazifik

- China

- Japan

- Indien

- Südkorea

- Südostasien

- Rest von Asien-Pazifik

- Lateinamerika

- Brasilien

- Argentinien

- Rest von Lateinamerika

- Naher Osten & Afrika

- GCC-Länder

- Südafrika

- Rest von Nahost und Afrika

Wettbewerbslandschaft

Der Markt für hydraulische Pressen zeichnet sich durch starken Wettbewerb zwischen globalen und regionalen Herstellern aus, die sich auf Hochtonnagensysteme, automatisierte Steuerungstechnologien und präzise Formgebungsfähigkeiten konzentrieren. Führende Unternehmen wie Schuler, Greenerd Press & Machine Co., DAKE, Asai Corporation, ENERPAC, DORST Technologies GmbH & Co. KG, Betenbender Manufacturing Inc., Beckwood Press, Amino Corporation und Hare Press stärken ihre Positionen durch Produktinnovationen, kundenspezifische Ingenieurlösungen und fortschrittliche Sicherheitsmerkmale. Viele Anbieter investieren in servo-hydraulische Systeme, energieeffiziente Pumpen und IoT-basierte Überwachungsplattformen, um der steigenden Nachfrage nach intelligenteren und schnelleren Formgebungsprozessen gerecht zu werden. Partnerschaften mit Automobil-, Luftfahrt- und Industrieherstellern helfen, die globale Reichweite zu erweitern und große Installationsprojekte zu unterstützen. Kontinuierliche Modernisierungsbemühungen in den Bereichen Metallumformung, Verbundstoffformung und Schmiedeanwendungen intensivieren den Wettbewerb weiter und drängen Unternehmen dazu, die Systemhaltbarkeit, Zykluseffizienz und Präzision in unterschiedlichen Produktionsumgebungen zu verbessern.

Shape Your Report to Specific Countries or Regions & Enjoy 30% Off!

Analyse der Hauptakteure

- Schuler

- Greenerd Press & Machine Co.

- DAKE

- Asai Corporation

- ENERPAC

- DORST Technologies GmbH & Co. KG

- Betenbender Manufacturing Inc.

- Beckwood Press

- Amino Corporation

- Hare Press

Neueste Entwicklungen

- Im Juli 2025 stellte die Asai Corporation auf der MF-TOKYO 2025 aus (das Unternehmen veröffentlichte Ausstellungsankündigungen und Messe-Nachberichte im Juli 2025) und unterstrich Asais aktive Messepräsenz und die Förderung seiner hydraulischen und Diespotting-Pressenlinien.

- Im Dezember 2024 ging Schuler eine Partnerschaft mit Ceer ein, um eine vollautomatische Pressenstraße für den Ceer Manufacturing Complex zu liefern und zu installieren (Schuler-Pressenstraßen-Partnerschaft / Digital-Suite-News).

- Im Juli 2024: Greenerd Press & Machine Co.: Präsentiert in Berichterstattungen über kundenspezifische hydraulische Presslösungen mit integrierter Automatisierung, die Greenerds Fokus auf maßgeschneiderte hydraulische Pressen und Automatisierung für Branchen wie Automobil/Elektronik hervorheben.

Berichtsabdeckung

Der Forschungsbericht bietet eine tiefgehende Analyse basierend auf Typ, Anwendung, Industrie und Geografie. Er beschreibt führende Marktakteure und gibt einen Überblick über deren Geschäft, Produktangebote, Investitionen, Einnahmequellen und wichtige Anwendungen. Darüber hinaus enthält der Bericht Einblicke in das Wettbewerbsumfeld, SWOT-Analyse, aktuelle Markttrends sowie die wichtigsten Treiber und Einschränkungen. Ferner werden verschiedene Faktoren diskutiert, die das Marktwachstum in den letzten Jahren vorangetrieben haben. Der Bericht untersucht auch Marktdynamiken, regulatorische Szenarien und technologische Fortschritte, die die Branche prägen. Er bewertet die Auswirkungen externer Faktoren und globaler wirtschaftlicher Veränderungen auf das Marktwachstum. Schließlich bietet er strategische Empfehlungen für Neueinsteiger und etablierte Unternehmen, um die Komplexitäten des Marktes zu navigieren.

Zukunftsausblick

- Die Nachfrage wird steigen, da Industrien fortschrittliche Formsysteme für komplexe Komponenten übernehmen.

- Automatisierung und digitale Überwachung werden Upgrades in großen Produktionsanlagen vorantreiben.

- Energieeffiziente hydraulische Einheiten werden aufgrund niedrigerer Betriebskosten starken Zuspruch finden.

- Hochtonnage-Pressen werden in der Produktion von EV-Batterien, Luft- und Raumfahrt sowie Strukturteilen breitere Anwendung finden.

- Die Einführung von Servo-Hydraulik-Technologie wird sich für bessere Präzision und Zykluskontrolle ausweiten.

- Anwendungen mit Verbundwerkstoffen und Pulvermetallen werden den Bedarf an Druckregelpressen steigern.

- Hersteller werden mehr in IoT-fähige Lösungen für vorausschauende Wartung investieren.

- Hybride Pressendesigns werden entstehen, um mit mechanischen und Servo-Pressen zu konkurrieren.

- Asien-Pazifik wird aufgrund der schnellen industriellen Expansion eine wichtige Wachstumsregion bleiben.

- Globale Akteure werden sich auf Anpassung und modulare Pressenplattformen konzentrieren, um den unterschiedlichen Bedürfnissen der Industrie gerecht zu werden.