Visión General del Mercado:

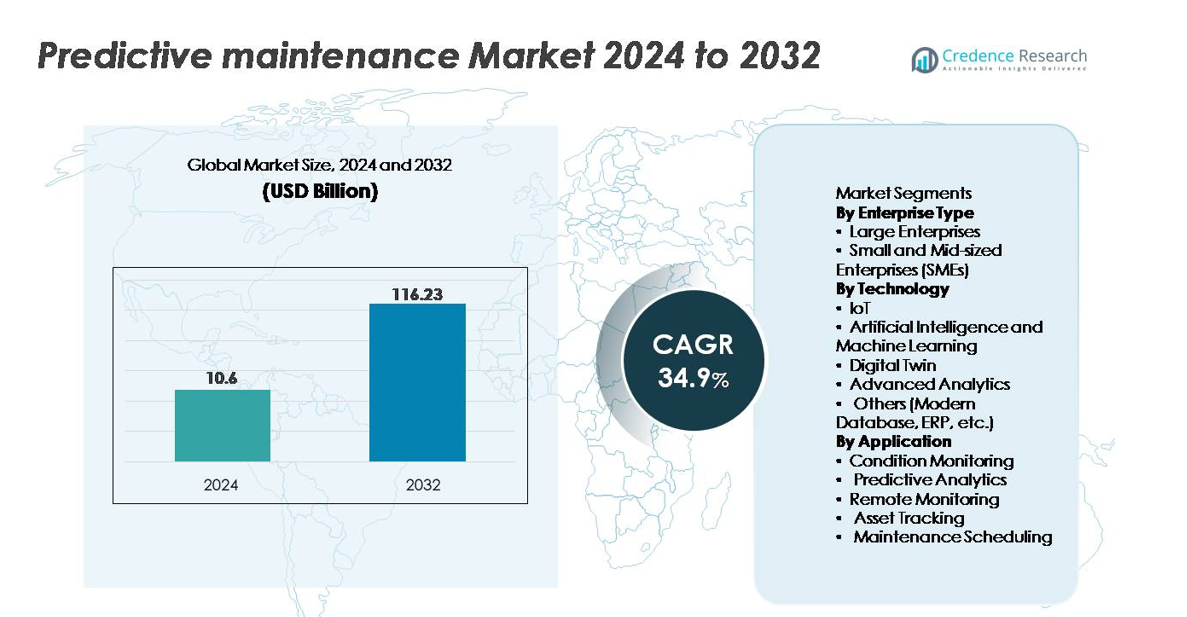

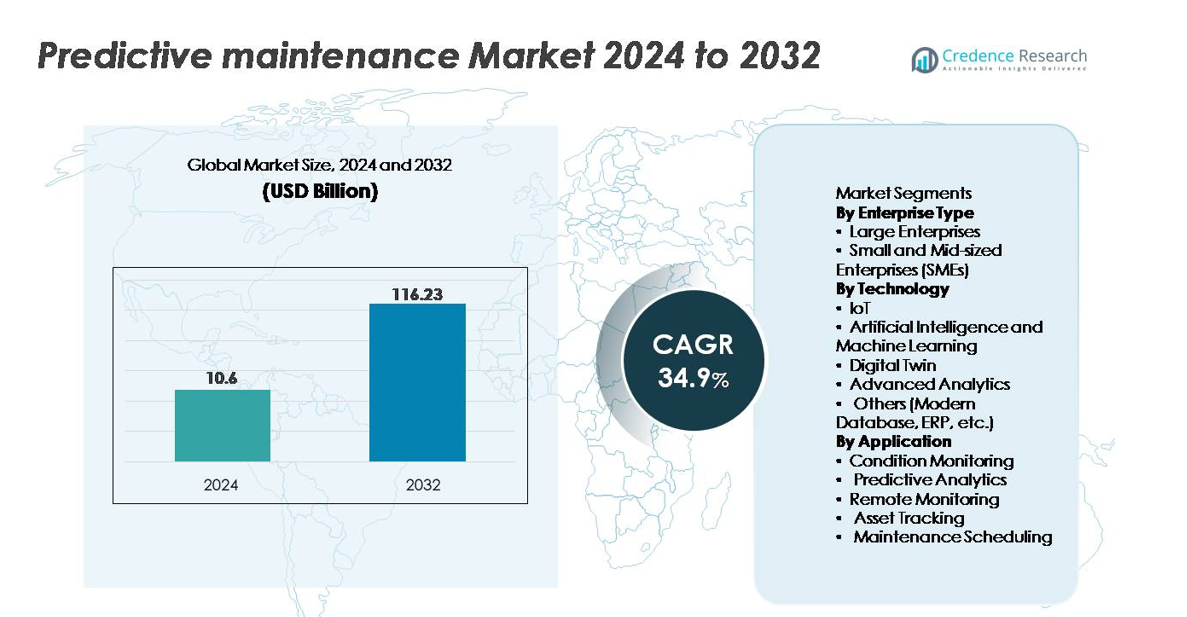

El mercado global de mantenimiento predictivo fue valorado en USD 10.6 mil millones en 2024 y se proyecta que alcance los USD 116.23 mil millones para 2032, expandiéndose a una tasa compuesta anual (CAGR) del 34.9% durante el período de pronóstico (2024–2032).

| ATRIBUTO DEL INFORME |

DETALLES |

| Período Histórico |

2020-2023 |

| Año Base |

2024 |

| Período de Pronóstico |

2025-2032 |

| Tamaño del Mercado de Mantenimiento Predictivo 2024 |

USD 10.6 mil millones |

| Mercado de Mantenimiento Predictivo, CAGR |

34.9% |

| Tamaño del Mercado de Mantenimiento Predictivo 2032 |

USD 116.23 mil millones |

El mercado de mantenimiento predictivo está conformado por un grupo concentrado de líderes tecnológicos e innovadores industriales que impulsan la adopción a gran escala en industrias globales. Jugadores clave como IBM Corporation, Siemens, General Electric, Rockwell Automation, C3.ai, PTC, Hitachi Ltd., Augury, UpKeep y The Soothsayer (P-Dictor) ofrecen herramientas de diagnóstico avanzadas impulsadas por IA, plataformas IoT, gemelos digitales y sistemas de monitoreo basados en la nube que fortalecen la confiabilidad de los activos y la eficiencia operativa. Estas empresas compiten a través de la precisión analítica, la integración del ecosistema y la personalización específica de la industria. América del Norte sigue siendo la región líder, representando aproximadamente el 39% de la cuota de mercado global, respaldada por una fuerte digitalización, adopción temprana de la Industria 4.0 y alta inversión en soluciones de mantenimiento habilitadas por IA e IoT.

Perspectivas del Mercado:

- El mercado global de mantenimiento predictivo alcanzó los 10.6 mil millones de USD en 2024 y se proyecta que llegue a 116.23 mil millones de USD para 2032, expandiéndose a una CAGR del 34.9% durante el período de pronóstico.

- El fuerte crecimiento del mercado es impulsado por la rápida digitalización industrial, el aumento en el despliegue de sensores IoT y la creciente adopción de plataformas de monitoreo basadas en IA y en la nube que ayudan a las empresas a reducir el tiempo de inactividad y extender la vida útil de los activos.

- Las tendencias clave incluyen el uso acelerado de gemelos digitales, análisis en el borde y flujos de trabajo de mantenimiento autónomo, con grandes empresas liderando la adopción con más del 60% de participación, respaldadas por su infraestructura avanzada y mayor capacidad de inversión.

- La competencia se intensifica entre los principales actores como IBM, Siemens, GE, C3.ai, Rockwell Automation, PTC, Hitachi, Augury, UpKeep y The Soothsayer a medida que innovan con ecosistemas IoT integrados, suites en la nube escalables y análisis específicos de la industria.

- Regionalmente, América del Norte tiene la mayor participación con un 39%, seguida por Asia Pacífico con ~25%, mientras que Europa mantiene una posición fuerte debido a la automatización industrial madura y la optimización operativa impulsada por regulaciones.

Access crucial information at unmatched prices!

Request your sample report today & start making informed decisions powered by Credence Research Inc.!

Download Sample

Análisis de Segmentación del Mercado:

Por Tipo de Empresa

Las grandes empresas dominan el mercado de mantenimiento predictivo, debido a sus extensos portafolios de activos, mayor madurez digital y fuerte capacidad de inversión en sistemas de mantenimiento habilitados por IA, IoT y en la nube. Estas organizaciones despliegan soluciones predictivas en líneas de fabricación, flotas, servicios públicos y plantas industriales para minimizar el tiempo de inactividad y optimizar la eficiencia operativa. Las PYMEs están expandiendo la adopción a medida que las plataformas predictivas basadas en suscripción y nativas de la nube reducen los costos iniciales y simplifican la integración. Sin embargo, las grandes empresas retienen la mayor cuota de mercado debido a un despliegue más amplio de sensores, una utilización más profunda de análisis y estrategias centralizadas de gestión de activos que demandan monitoreo continuo del rendimiento.

- Por ejemplo, Senseye Predictive Maintenance de Siemens analiza datos de más de 1,000 activos industriales conectados en la planta de lácteos de Sachsenmilch, permitiendo la detección temprana de fallos en bombas y previniendo pérdidas estimadas en el rango bajo de seis cifras en euros durante una sola intervención.

Por Tecnología

El IoT sigue siendo el subsegmento tecnológico líder, capturando la mayor participación a medida que las organizaciones integran sensores de alta frecuencia, gateways y dispositivos de borde en maquinaria, sistemas de producción y activos remotos. La infraestructura IoT genera datos operativos en tiempo real esenciales para la detección temprana de fallos y la previsión de salud. La IA y el aprendizaje automático siguen como las tecnologías de avance más rápido, impulsadas por algoritmos que mejoran el reconocimiento de patrones y la precisión de la predicción de fallos. Los gemelos digitales ganan impulso para simular el comportamiento de los activos, mientras que los análisis avanzados y las bases de datos modernas fortalecen la orquestación de datos y la escalabilidad de modelos. El liderazgo de IoT persiste debido a su papel fundamental en habilitar flujos de trabajo predictivos de extremo a extremo.

- Por ejemplo, la plataforma EcoStruxure de Schneider Electric recopila más de 20 mil millones de puntos de datos por día de equipos conectados, utilizando sensores de vibración que muestrean hasta 51.2 kHz para detectar anomalías mecánicas en etapa temprana en activos rotativos.

Por Aplicación

El monitoreo de condiciones tiene la participación dominante en aplicaciones, respaldado por el uso generalizado de sensores de vibración, temperatura, presión y acústicos que evalúan continuamente la salud de los activos. Industrias como la manufactura, energía y transporte priorizan el monitoreo de condiciones para reducir el tiempo de inactividad no planificado y extender el ciclo de vida del equipo. Los análisis predictivos y el monitoreo remoto se expanden rápidamente a medida que los modelos de IA fortalecen la detección de anomalías y las plataformas en la nube permiten una supervisión centralizada de las operaciones distribuidas. El seguimiento de activos y la programación de mantenimiento complementan estas funciones al mejorar la visibilidad de los activos y optimizar los intervalos de servicio. El monitoreo de condiciones lidera debido a su impacto directo en la confiabilidad, la prevención de fallas y la reducción de costos de O&M.

Factores Clave de Crecimiento:

Rápida Digitalización Industrial y Expansión de Ecosistemas de Activos Habilitados para IoT

Los sectores industriales de todo el mundo están acelerando la transformación digital, creando un fuerte impulso para la adopción del mantenimiento predictivo. Las empresas están equipando líneas de producción, equipos rotativos, redes de servicios públicos y sistemas de flotas con sensores IoT de alta densidad que capturan datos operativos en tiempo real, permitiendo una evaluación continua de la salud y la detección temprana de fallas. La integración con 5G, computación en el borde y sistemas de telemetría avanzados fortalece la precisión de los datos y aumenta la frecuencia de las observaciones de condiciones. Este cambio digital permite a las empresas reemplazar los enfoques de mantenimiento reactivo y preventivo con marcos predictivos que reducen el tiempo de inactividad, minimizan los costos de reparación y optimizan la utilización de activos. A medida que la automatización industrial se profundiza en la manufactura, energía, transporte, minería y logística, las organizaciones requieren soluciones de monitoreo escalables para apoyar operaciones en múltiples sitios, impulsando la adopción sostenida de tecnologías de mantenimiento predictivo.

- Por ejemplo, la plataforma Machine Health de Augury analiza más de 150 millones de horas de operación de máquinas al año y procesa datos de vibración y ultrasonido muestreados a hasta 100 kHz en miles de activos industriales, permitiendo la identificación temprana de la degradación de rodamientos, motores y cajas de engranajes.

Creciente Adopción de IA, Aprendizaje Automático y Análisis Avanzado

El uso creciente de algoritmos de IA y aprendizaje automático en operaciones industriales está fortaleciendo significativamente las capacidades de mantenimiento predictivo. Las organizaciones están aprovechando modelos supervisados y no supervisados para detectar anomalías, analizar patrones de rendimiento histórico y predecir probabilidades de fallas con mayor precisión. La evolución del aprendizaje profundo, redes neuronales y aprendizaje por refuerzo está permitiendo el análisis automatizado de causas raíz y la previsión del comportamiento de activos a gran escala. Las perspectivas predictivas impulsadas por IA también apoyan la programación dinámica de mantenimiento, la optimización del inventario de repuestos y la mejora de la productividad de la fuerza laboral. A medida que las empresas acumulan grandes volúmenes de datos de sensores y operativos, las plataformas de análisis avanzadas convierten estos flujos de datos en perspectivas accionables, reduciendo las paradas no planificadas y extendiendo la vida útil del equipo. La capacidad del mantenimiento impulsado por IA para ofrecer ganancias operativas y financieras medibles sigue acelerando la expansión del mercado.

- Por ejemplo, la plataforma de mantenimiento predictivo de C3.ai se ha implementado en más de 1.5 millones de activos industriales conectados, procesando más de 4 billones de filas de datos de series temporales para entrenar modelos de IA para la detección de anomalías en equipos y análisis de causas raíz.

Aumento de la Presión para Reducir el Tiempo de Inactividad, los Costos de Mantenimiento y los Riesgos de Seguridad

Las industrias que enfrentan altos costos de inactividad, regulaciones de seguridad estrictas y una creciente complejidad de activos están invirtiendo fuertemente en mantenimiento predictivo para proteger la productividad y la continuidad operativa. El mantenimiento reactivo tradicional expone a las organizaciones a fallas repentinas de equipos, altos gastos de reparación y peligros de seguridad. Los sistemas de mantenimiento predictivo mitigan estos riesgos al ofrecer alertas tempranas, permitir intervenciones planificadas y prevenir fallas catastróficas. En sectores intensivos en activos como petróleo y gas, aviación, manufactura, minería y distribución de energía, incluso unos pocos minutos de inactividad no planificada pueden resultar en una pérdida de ingresos sustancial. Las herramientas predictivas ayudan a las empresas a optimizar los horarios de mantenimiento, extender la vida útil de los componentes y reducir operaciones de servicio innecesarias, disminuyendo significativamente el costo total de propiedad. Los crecientes requisitos de cumplimiento normativo refuerzan aún más la adopción al promover prácticas de mantenimiento más seguras y confiables.

Tendencias y Oportunidades Clave:

Creciente Adopción de Gemelos Digitales para Simulación de Activos de Alta Fidelidad

La tecnología de gemelos digitales está emergiendo como una tendencia transformadora, ofreciendo poderosas oportunidades para implementaciones avanzadas de mantenimiento predictivo. Al crear réplicas virtuales en tiempo real de máquinas, líneas de manufactura y sistemas industriales, los gemelos digitales simulan el comportamiento de los activos bajo diversas condiciones operativas, permitiendo una predicción de fallas altamente precisa y optimización del rendimiento. Las organizaciones están integrando datos de sensores, modelos CAD, registros operativos y análisis impulsados por IA para crear simulaciones multicapa que revelan patrones de degradación ocultos y puntos de estrés. Esta tendencia abre nuevas vías para pruebas de escenarios, diagnósticos remotos y optimización del ciclo de vida, particularmente en aeroespacial, automotriz, energía y manufactura pesada. A medida que los gemelos digitales se vuelven más accesibles a través de plataformas en la nube y poder de cómputo escalable, las empresas pueden implementar mantenimiento predictivo a nivel de sistema en lugar de a nivel de activo individual, creando conocimientos operativos más profundos.

- Por ejemplo, GE Digital ha informado la implementación de más de un millón de gemelos digitales en diversas industrias, incluyendo aviación, energía y manufactura. La tecnología de la compañía monitorea miles de activos críticos a nivel mundial, permitiendo un mantenimiento predictivo que ayuda a los clientes a lograr ahorros de costos significativos.

Expansión de Plataformas Predictivas Nativas de la Nube y Basadas en Suscripción

Las plataformas de mantenimiento predictivo basadas en la nube están creando grandes oportunidades para una implementación escalable y rentable en las operaciones empresariales globales. Estas plataformas ofrecen una baja inversión inicial, implementación rápida e integración fluida con sistemas industriales existentes, haciéndolas particularmente atractivas para las PYMES y redes de activos distribuidos. La infraestructura en la nube soporta el monitoreo centralizado de equipos geográficamente dispersos, permitiendo paneles unificados, análisis impulsados por IA y evaluación comparativa entre sitios. Los modelos basados en suscripción democratizan aún más la adopción al eliminar grandes gastos de capital y proporcionar actualizaciones continuas de software, análisis automatizados y diagnósticos remotos. A medida que las empresas se desplazan hacia arquitecturas híbridas y multicloud, los proveedores están ofreciendo cada vez más soluciones predictivas interoperables que integran sistemas ERP, MES, EAM y de control de activos, ampliando el potencial de mercado en verticales industriales.

- Por ejemplo, la solución de IoT Industrial de Siemens, ahora conocida como Insights Hub (anteriormente MindSphere), conecta activos como parte del portafolio más amplio de Siemens Xcelerator. La plataforma permite la detección de anomalías en tiempo real y diagnósticos a nivel de flota en instalaciones globales al aprovechar datos de productos, plantas y sistemas conectados. No se dispone de cifras públicas específicas y actualizadas sobre el número total de activos conectados y los puntos de datos exactos por minuto ingeridos en todos los clientes, pero la plataforma maneja volúmenes masivos de datos, con los sistemas de control industrial de Siemens generando por sí solos alrededor de 100 terabytes de datos cada hora a nivel mundial.

Aumento de la Integración con Operaciones Autónomas y Fábricas Inteligentes

El auge de la Industria 4.0 y los ecosistemas de manufactura inteligente está creando nuevas oportunidades para que el mantenimiento predictivo se convierta en un componente central de las operaciones autónomas. Las fábricas inteligentes requieren sistemas interconectados donde las máquinas se comuniquen, se ajusten automáticamente y optimicen el rendimiento de manera independiente. El mantenimiento predictivo apoya esta visión al permitir el monitoreo de condiciones en tiempo real, el control adaptativo y la activación automática del mantenimiento. La integración con robótica, AGVs, sistemas de calidad digital y plataformas inteligentes de cadena de suministro mejora la continuidad de la producción y la resiliencia operativa. A medida que las empresas avanzan hacia instalaciones sin luces y altamente automatizadas, el mantenimiento predictivo evoluciona de una función de mantenimiento a un habilitador estratégico de entornos industriales autónomos y autorreparables.

Desafíos Clave:

Alta Complejidad de Implementación e Integración con Sistemas Legados

A pesar de la fuerte demanda, la integración del mantenimiento predictivo en entornos industriales existentes presenta desafíos técnicos y operativos significativos. Muchas organizaciones operan con maquinaria heredada que carece de sensores integrados o interfaces digitales, lo que requiere reacondicionamiento o actualizaciones de infraestructura para permitir la recopilación de datos. Surgen problemas de interoperabilidad al combinar datos de equipos heterogéneos, plataformas propietarias y sistemas de TI/OT aislados. Implementar modelos de IA y análisis avanzados también requiere personal capacitado y marcos robustos de gobernanza de datos. La complejidad de armonizar redes de sensores, plataformas en la nube, software de gestión de activos y controles de ciberseguridad a menudo conduce a cronogramas de implementación extendidos y un mayor riesgo operativo, lo que ralentiza la adopción en industrias tradicionales.

Calidad de Datos, Seguridad y Brechas de Habilidades en la Fuerza Laboral

El mantenimiento predictivo depende en gran medida de datos de alta calidad, continuos y etiquetados con precisión. Muchas organizaciones enfrentan dificultades con conjuntos de datos incompletos, lecturas de sensores inconsistentes y una mala estandarización de datos, lo que debilita la fiabilidad del modelo y la precisión de las predicciones. Los riesgos de ciberseguridad aumentan a medida que más activos industriales se conectan a redes en la nube e IoT, incrementando la exposición a accesos no autorizados y disrupciones operativas. Además, hay una creciente escasez de profesionales capacitados capaces de gestionar análisis impulsados por IA, mantener arquitecturas de sensores e interpretar conocimientos predictivos. Estas limitaciones de datos y talento impiden el despliegue a gran escala y limitan el valor operativo derivado de las iniciativas de mantenimiento predictivo.

Análisis Regional:

América del Norte

América del Norte lidera el mercado de mantenimiento predictivo con una participación estimada del 39%, respaldada por la temprana adopción de la Industria 4.0, una fuerte madurez en la automatización industrial y una gran inversión en sistemas de mantenimiento habilitados por IoT e IA. Los sectores de manufactura, aeroespacial, energético y automotriz de la región dependen en gran medida del monitoreo de condiciones en tiempo real y de los análisis de salud de activos impulsados por IA para mejorar la confiabilidad y reducir el tiempo de inactividad. La alta penetración de plataformas basadas en la nube, una sólida infraestructura tecnológica y una gran base instalada de equipos conectados refuerzan su liderazgo. La modernización continua de activos industriales heredados y el creciente enfoque regulatorio en la seguridad operativa sostienen aún más el dominio regional a largo plazo.

Europa

Europa representa una porción significativa del mercado de mantenimiento predictivo, con aproximadamente un 26% de participación, impulsada por la automatización avanzada en las industrias de manufactura, automotriz, química y de procesos. Un fuerte énfasis regulatorio en la seguridad laboral, la reducción de emisiones y la eficiencia energética fomenta la adopción de plataformas de monitoreo predictivo y diagnósticos impulsados por IA. Las empresas europeas despliegan cada vez más gemelos digitales, redes de sensores de alta frecuencia y monitoreo remoto para optimizar el rendimiento de los activos y minimizar las interrupciones de producción. Alemania, Francia, el Reino Unido e Italia lideran la adopción, respaldados por ecosistemas de innovación robustos y una inversión continua en digitalización industrial. El enfoque de Europa en la sostenibilidad y la optimización del ciclo de vida continúa fortaleciendo su posición en el mercado.

Asia Pacífico

Asia Pacífico posee aproximadamente el 28% del mercado de mantenimiento predictivo y es la región de más rápido crecimiento debido a la rápida expansión industrial, la modernización de instalaciones de producción y la creciente adopción de sistemas de mantenimiento habilitados por IoT. China, India, Japón y Corea del Sur están invirtiendo fuertemente en manufactura inteligente, monitoreo de activos a gran escala y análisis avanzados para reducir el tiempo de inactividad y mejorar la resiliencia operativa. La creciente adopción de plataformas de mantenimiento en la nube, junto con el aumento en el despliegue de sensores de borde en fábricas, redes energéticas y sistemas de transporte, impulsa un fuerte impulso. Las iniciativas gubernamentales que apoyan la transformación digital y la competitividad industrial aceleran aún más la adopción en toda la región.

América Latina

América Latina representa aproximadamente un 8% del mercado de mantenimiento predictivo, con un crecimiento respaldado por la creciente digitalización en petróleo y gas, minería, procesamiento de alimentos y servicios públicos. Países como Brasil, México y Chile están adoptando sistemas de mantenimiento liderados por IA e IoT para reducir fallos de equipos, mejorar el cumplimiento de seguridad y optimizar el rendimiento de las plantas. A pesar de las restricciones presupuestarias y una modernización más lenta en comparación con las economías avanzadas, las plataformas predictivas basadas en la nube y las capacidades de diagnóstico remoto están impulsando la adopción. A medida que las industrias regionales se enfocan en la eficiencia energética y en reducir costosos cortes no planificados, el mantenimiento predictivo está ganando tracción como una herramienta operativa estratégica.

Oriente Medio & África (MEA)

La región de Oriente Medio & África representa aproximadamente el 6% del mercado de mantenimiento predictivo, con una demanda que aumenta de manera constante en los sectores de petróleo & gas, generación de energía, petroquímicos y minería. Los países del Golfo, liderados por Arabia Saudita y los Emiratos Árabes Unidos, están integrando soluciones de mantenimiento impulsadas por IA en grandes activos industriales para reducir los riesgos operativos y prolongar la vida útil del equipo. Los mercados africanos como Sudáfrica y Egipto muestran una creciente adopción de la monitorización remota para apoyar la infraestructura distribuida y minimizar las fallas de las máquinas. Aunque la adopción se encuentra en una etapa temprana, se espera que las inversiones en proyectos industriales inteligentes y programas de transformación digital amplíen la penetración del mercado regional.

Segmentaciones del Mercado:

Por Tipo de Empresa

- Grandes Empresas

- Pequeñas y Medianas Empresas (PYMES)

Por Tecnología

- IoT

- Inteligencia Artificial y Aprendizaje Automático

- Gemelo Digital

- Analítica Avanzada

- Otros (Base de Datos Moderna, ERP, etc.)

Por Aplicación

- Monitoreo de Condiciones

- Analítica Predictiva

- Monitoreo Remoto

- Seguimiento de Activos

- Programación de Mantenimiento

Por Geografía

- América del Norte

- Europa

- Alemania

- Francia

- Reino Unido

- Italia

- España

- Resto de Europa

- Asia Pacífico

- China

- Japón

- India

- Corea del Sur

- Sudeste Asiático

- Resto de Asia Pacífico

- América Latina

- Brasil

- Argentina

- Resto de América Latina

- Oriente Medio & África

- Países del CCG

- Sudáfrica

- Resto de Oriente Medio y África

Panorama Competitivo:

El panorama competitivo del mercado de mantenimiento predictivo se caracteriza por una fuerte participación de proveedores de tecnología globales, empresas de automatización industrial, proveedores de servicios en la nube y firmas de análisis impulsadas por IA. Grandes actores como IBM, SAP, Siemens, Schneider Electric, GE Digital, Microsoft y Hitachi aprovechan sus plataformas IoT integradas, motores de IA y ecosistemas de gestión de activos para fortalecer su presencia en el mercado. Estas compañías se centran en expandir suites predictivas nativas de la nube, mejorar modelos de aprendizaje automático e integrar capacidades de gemelo digital para mejorar la precisión y el valor operativo. Las asociaciones con fabricantes de equipos, proveedores de sensores y desarrolladores de soluciones específicas de la industria son fundamentales para expandir el alcance al cliente y ofrecer flujos de trabajo predictivos de extremo a extremo. Los proveedores se diferencian cada vez más a través del rendimiento de análisis en tiempo real, la interoperabilidad, las características de ciberseguridad y la personalización específica de la industria. A medida que la competencia se intensifica, el mercado está presenciando una mayor inversión en diagnósticos automatizados, análisis en el borde y modelos de servicio basados en suscripción para satisfacer la demanda empresarial de soluciones de inteligencia de mantenimiento escalables, rentables y confiables.

Shape Your Report to Specific Countries or Regions & Enjoy 30% Off!

Análisis de Jugadores Clave:

- Augury Ltd. (EE.UU.)

- Siemens (Alemania)

- UpKeep (EE.UU.)

- Hitachi Ltd. (Japón)

- ai, Inc. (EE.UU.)

- IBM Corporation (EE.UU.)

- The Soothsayer (P-Dictor) (Tailandia)

- Rockwell Automation (EE.UU.)

- General Electric (EE.UU.)

- PTC (EE.UU.)

Desarrollos Recientes:

- En octubre de 2025, Augury fue reconocida por una firma de investigación independiente en el informe Verdantix Green Quadrant: Industrial AI Analytics Software como líder en análisis de IA industrial, destacando su fortaleza en diagnósticos en tiempo real, análisis de sensores multimodales y rendimiento diagnóstico garantizado.

- En junio de 2024, Hitachi Ltd., a través de su división Hitachi Industrial Equipment Systems (Japón), introdujo un “Servicio de Diagnóstico Predictivo” para compresores de aire. El servicio utiliza aprendizaje automático combinado con el conocimiento del personal de mantenimiento para analizar datos de monitoreo remoto y detectar signos tempranos de comportamiento anormal del equipo, ayudando a prevenir paradas y optimizar la eficiencia energética.

- En marzo de 2025, Augury Ltd. (EE.UU.) lanzó “Machine Health Ultra Low”, la primera solución de mantenimiento predictivo impulsada por IA de la industria, diseñada específicamente para maquinaria de RPM ultra bajas (1–150 RPM). Esto amplía su cobertura a activos industriales de rotación lenta que anteriormente eran difíciles de monitorear.

Cobertura del Informe:

El informe de investigación ofrece un análisis en profundidad basado en tipo de empresa, tecnología, aplicación y geografía. Detalla a los principales actores del mercado, proporcionando una visión general de su negocio, ofertas de productos, inversiones, fuentes de ingresos y aplicaciones clave. Además, el informe incluye información sobre el entorno competitivo, análisis FODA, tendencias actuales del mercado, así como los principales impulsores y restricciones. Asimismo, discute varios factores que han impulsado la expansión del mercado en los últimos años. El informe también explora la dinámica del mercado, escenarios regulatorios y avances tecnológicos que están dando forma a la industria. Evalúa el impacto de factores externos y cambios económicos globales en el crecimiento del mercado. Por último, proporciona recomendaciones estratégicas para nuevos entrantes y empresas establecidas para navegar por las complejidades del mercado.

Perspectivas Futuras:

- La adopción del mantenimiento predictivo se acelerará a medida que las empresas avancen hacia ecosistemas industriales totalmente conectados y ricos en sensores.

- Los modelos de IA y aprendizaje automático se volverán más autónomos, permitiendo decisiones de mantenimiento autooptimizadas con mínima intervención humana.

- La integración de gemelos digitales se expandirá, permitiendo simulaciones de alta fidelidad que mejoren la planificación del ciclo de vida del equipo y las previsiones precisas.

- El análisis en el borde crecerá rápidamente, apoyando una detección de fallos más rápida y reduciendo la dependencia del procesamiento centralizado en la nube.

- La estandarización de formatos de datos y marcos de interoperabilidad entre industrias agilizará la integración de sistemas de múltiples proveedores.

- Las plataformas de mantenimiento predictivo ciberseguras ganarán prioridad a medida que los activos conectados aumenten la exposición a riesgos operativos.

- Las pymes adoptarán soluciones predictivas más ampliamente a medida que las plataformas nativas de la nube basadas en suscripción reduzcan las barreras de entrada.

- El mantenimiento predictivo se fusionará con los ecosistemas de fábricas inteligentes para apoyar la producción autónoma, la coordinación de robótica y la programación inteligente.

- Los ecosistemas de activos remotos y distribuidos dependerán en gran medida del monitoreo en tiempo real y la detección avanzada de anomalías.

- Los objetivos de sostenibilidad impulsarán la demanda de mantenimiento predictivo para reducir el desperdicio de energía, las emisiones y el tiempo de inactividad del equipo.