Aperçu du marché :

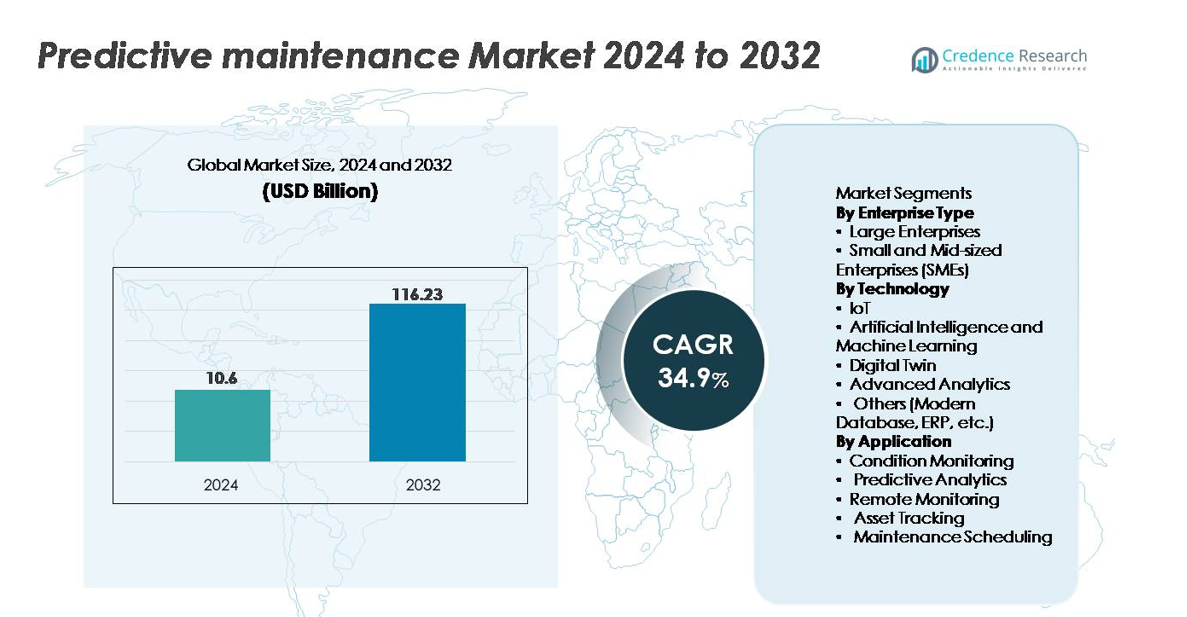

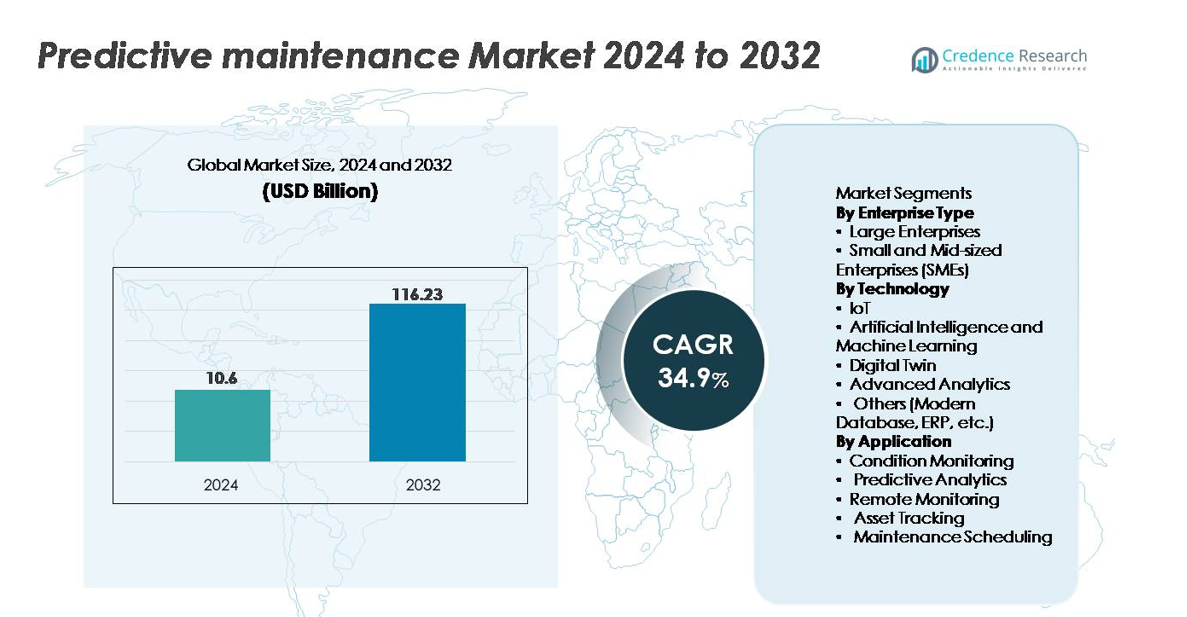

Le marché mondial de la maintenance prédictive était évalué à 10,6 milliards USD en 2024 et devrait atteindre 116,23 milliards USD d’ici 2032, avec un TCAC de 34,9 % sur la période de prévision (2024–2032).

| ATTRIBUT DU RAPPORT |

DÉTAILS |

| Période Historique |

2020-2023 |

| Année de Base |

2024 |

| Période de Prévision |

2025-2032 |

| Taille du Marché de la Maintenance Prédictive 2024 |

10,6 milliards USD |

| Marché de la Maintenance Prédictive, TCAC |

34,9 % |

| Taille du Marché de la Maintenance Prédictive 2032 |

116,23 milliards USD |

Le marché de la maintenance prédictive est façonné par un groupe concentré de leaders technologiques et d’innovateurs industriels qui favorisent une adoption à grande échelle dans les industries mondiales. Des acteurs clés tels que IBM Corporation, Siemens, General Electric, Rockwell Automation, C3.ai, PTC, Hitachi Ltd., Augury, UpKeep et The Soothsayer (P-Dictor) offrent des outils de diagnostic avancés basés sur l’IA, des plateformes IoT, des jumeaux numériques et des systèmes de surveillance basés sur le cloud qui renforcent la fiabilité des actifs et l’efficacité opérationnelle. Ces entreprises se concurrencent par la précision des analyses, l’intégration des écosystèmes et la personnalisation spécifique à l’industrie. L’Amérique du Nord reste la région leader, représentant environ 39 % de la part de marché mondiale, soutenue par une forte numérisation, une adoption précoce de l’Industrie 4.0 et un investissement élevé dans les solutions de maintenance activées par l’IA et l’IoT.

Aperçu du marché :

- Le marché mondial de la maintenance prédictive a atteint 10,6 milliards USD en 2024 et devrait atteindre 116,23 milliards USD d’ici 2032, avec un TCAC de 34,9 % au cours de la période de prévision.

- La forte croissance du marché est stimulée par la numérisation industrielle rapide, l’augmentation du déploiement de capteurs IoT et l’adoption croissante de plateformes de surveillance basées sur l’IA et le cloud qui aident les entreprises à réduire les temps d’arrêt et à prolonger la durée de vie des actifs.

- Les principales tendances incluent l’utilisation accélérée des jumeaux numériques, l’analyse en périphérie et les flux de travail de maintenance autonome, avec les grandes entreprises en tête de l’adoption avec plus de 60 % de part, soutenues par leur infrastructure avancée et leur capacité d’investissement plus élevée.

- La concurrence s’intensifie parmi les principaux acteurs tels qu’IBM, Siemens, GE, C3.ai, Rockwell Automation, PTC, Hitachi, Augury, UpKeep et The Soothsayer alors qu’ils innovent avec des écosystèmes IoT intégrés, des suites cloud évolutives et des analyses spécifiques à l’industrie.

- Régionalement, l’Amérique du Nord détient la plus grande part avec 39 %, suivie par l’Asie-Pacifique à ~25 %, tandis que l’Europe maintient une position forte grâce à une automatisation industrielle mature et une optimisation opérationnelle motivée par la réglementation.

Access crucial information at unmatched prices!

Request your sample report today & start making informed decisions powered by Credence Research Inc.!

Download Sample

Analyse de la segmentation du marché :

Par type d’entreprise

Les grandes entreprises dominent le marché de la maintenance prédictive, en raison de leurs portefeuilles d’actifs étendus, de leur maturité numérique plus élevée et de leur forte capacité d’investissement dans les systèmes de maintenance activés par l’IA, l’IoT et le cloud. Ces organisations déploient des solutions prédictives sur les lignes de fabrication, les flottes, les services publics et les usines industrielles pour minimiser les temps d’arrêt et optimiser l’efficacité opérationnelle. Les PME élargissent leur adoption car les plateformes prédictives basées sur l’abonnement et natives du cloud réduisent les coûts initiaux et simplifient l’intégration. Cependant, les grandes entreprises conservent la plus grande part de marché en raison d’un déploiement de capteurs plus large, d’une utilisation plus approfondie des analyses et de stratégies de gestion des actifs centralisées qui exigent une surveillance continue des performances.

- Par exemple, la maintenance prédictive Senseye de Siemens analyse les données de plus de 1 000 actifs industriels connectés à l’usine laitière de Sachsenmilch, permettant une détection précoce des pannes de pompe et évitant des pertes estimées à six chiffres en euros lors d’une seule intervention.

Par technologie

L’IoT reste le sous-segment technologique leader, capturant la plus grande part alors que les organisations intègrent des capteurs haute fréquence, des passerelles et des dispositifs en périphérie dans les machines, les systèmes de production et les actifs distants. L’infrastructure IoT génère des données opérationnelles en temps réel essentielles pour la détection précoce des défauts et la prévision de l’état de santé. L’IA et l’apprentissage automatique suivent en tant que technologies progressant le plus rapidement, grâce à des algorithmes qui améliorent la reconnaissance des motifs et la précision des prévisions de défaillance. Les jumeaux numériques gagnent en popularité pour simuler le comportement des actifs, tandis que les analyses avancées et les bases de données modernes renforcent l’orchestration des données et l’évolutivité des modèles. Le leadership de l’IoT persiste en raison de son rôle fondamental dans l’activation de workflows prédictifs de bout en bout.

- Par exemple, la plateforme EcoStruxure de Schneider Electric collecte plus de 20 milliards de points de données par jour à partir d’équipements connectés, utilisant des capteurs de vibration échantillonnant jusqu’à 51,2 kHz pour détecter des anomalies mécaniques à un stade précoce dans les actifs rotatifs.

Par application

La surveillance des conditions détient la part d’application dominante, soutenue par l’utilisation généralisée de capteurs de vibration, de température, de pression et acoustiques qui évaluent en continu la santé des actifs. Des industries telles que la fabrication, l’énergie et le transport priorisent la surveillance des conditions pour réduire les temps d’arrêt imprévus et prolonger le cycle de vie des équipements. L’analyse prédictive et la surveillance à distance se développent rapidement à mesure que les modèles d’IA renforcent la détection des anomalies et que les plateformes cloud permettent une supervision centralisée des opérations distribuées. Le suivi des actifs et la planification de la maintenance complètent ces fonctions en améliorant la visibilité des actifs et en optimisant les intervalles de service. La surveillance des conditions est en tête grâce à son impact direct sur la fiabilité, la prévention des pannes et la réduction des coûts d’O&M.

Moteurs de croissance clés :

Numérisation industrielle rapide et expansion des écosystèmes d’actifs compatibles IoT

Les secteurs industriels du monde entier accélèrent la transformation numérique, créant un fort élan pour l’adoption de la maintenance prédictive. Les entreprises équipent les lignes de production, les équipements rotatifs, les réseaux de services publics et les systèmes de flotte avec des capteurs IoT haute densité qui capturent des données opérationnelles en temps réel, permettant une évaluation continue de la santé et une détection précoce des pannes. L’intégration avec la 5G, le calcul en périphérie et les systèmes de télémétrie avancés renforce la précision des données et augmente la fréquence des observations de conditions. Ce virage numérique permet aux entreprises de remplacer les approches de maintenance réactive et préventive par des cadres prédictifs qui réduisent les temps d’arrêt, minimisent les coûts de réparation et optimisent l’utilisation des actifs. À mesure que l’automatisation industrielle s’approfondit dans la fabrication, l’énergie, le transport, l’exploitation minière et la logistique, les organisations nécessitent des solutions de surveillance évolutives pour soutenir les opérations multi-sites, stimulant l’adoption soutenue des technologies de maintenance prédictive.

- Par exemple, la plateforme Machine Health d’Augury analyse plus de 150 millions d’heures de fonctionnement de machines par an et traite des données de vibration et ultrasonores échantillonnées jusqu’à 100 kHz sur des milliers d’actifs industriels, permettant une identification précoce de la dégradation des roulements, moteurs et boîtes de vitesses.

Adoption croissante de l’IA, de l’apprentissage automatique et de l’analyse avancée

L’utilisation croissante des algorithmes d’IA et d’apprentissage automatique dans les opérations industrielles renforce considérablement les capacités de maintenance prédictive. Les organisations exploitent des modèles supervisés et non supervisés pour détecter les anomalies, analyser les modèles de performance historiques et prédire les probabilités de défaillance avec une plus grande précision. L’évolution de l’apprentissage profond, des réseaux neuronaux et de l’apprentissage par renforcement permet une analyse automatisée des causes profondes et une prévision du comportement des actifs à grande échelle. Les insights prédictifs pilotés par l’IA soutiennent également la planification dynamique de la maintenance, l’optimisation des stocks de pièces de rechange et l’amélioration de la productivité de la main-d’œuvre. À mesure que les entreprises accumulent de grands volumes de données de capteurs et opérationnelles, les plateformes d’analyse avancée convertissent ces flux de données en insights exploitables, réduisant les arrêts imprévus et prolongeant la durée de vie des équipements. La capacité de la maintenance pilotée par l’IA à offrir des gains opérationnels et financiers mesurables continue d’accélérer l’expansion du marché.

- Par exemple, la plateforme de maintenance prédictive de C3.ai a été déployée sur plus de 1,5 million d’actifs industriels connectés, traitant plus de 4 000 milliards de lignes de données chronologiques pour entraîner des modèles d’IA pour la détection d’anomalies d’équipement et l’analyse des causes profondes.

Pression croissante pour réduire les temps d’arrêt, les coûts de maintenance et les risques de sécurité

Les industries confrontées à des coûts d’arrêt élevés, à des réglementations de sécurité strictes et à une complexité croissante des actifs investissent massivement dans la maintenance prédictive pour protéger la productivité et la continuité opérationnelle. La maintenance réactive traditionnelle expose les organisations à des pannes d’équipement soudaines, à des dépenses de réparation élevées et à des risques pour la sécurité. Les systèmes de maintenance prédictive atténuent ces risques en fournissant des alertes précoces, en permettant des interventions planifiées et en prévenant les pannes catastrophiques. Dans les secteurs à forte intensité d’actifs tels que le pétrole et le gaz, l’aviation, la fabrication, l’exploitation minière et la distribution d’énergie, même quelques minutes de temps d’arrêt imprévu peuvent entraîner une perte de revenus substantielle. Les outils prédictifs aident les entreprises à optimiser les calendriers de maintenance, à prolonger la durée de vie des composants et à réduire les opérations de service inutiles, réduisant ainsi considérablement le coût total de possession. Les exigences croissantes en matière de conformité réglementaire renforcent encore l’adoption en promouvant des pratiques de maintenance plus sûres et plus fiables.

Tendances et opportunités clés :

Adoption croissante des jumeaux numériques pour la simulation d’actifs haute fidélité

La technologie des jumeaux numériques émerge comme une tendance transformatrice, offrant de puissantes opportunités pour des déploiements avancés de maintenance prédictive. En créant des répliques virtuelles en temps réel de machines, de lignes de fabrication et de systèmes industriels, les jumeaux numériques simulent le comportement des actifs dans des conditions opérationnelles variées, permettant une prévision des pannes et une optimisation des performances très précises. Les organisations intègrent des données de capteurs, des modèles CAO, des journaux opérationnels et des analyses pilotées par l’IA pour créer des simulations multicouches qui révèlent des schémas de dégradation cachés et des points de stress. Cette tendance ouvre de nouvelles voies pour les tests de scénarios, les diagnostics à distance et l’optimisation du cycle de vie, en particulier dans l’aérospatiale, l’automobile, l’énergie et la fabrication lourde. À mesure que les jumeaux numériques deviennent plus accessibles grâce aux plateformes cloud et à la puissance de calcul évolutive, les entreprises peuvent déployer la maintenance prédictive au niveau du système plutôt qu’au niveau de l’actif individuel, créant ainsi des perspectives opérationnelles plus profondes.

- Par exemple, GE Digital a rapporté avoir déployé plus d’un million de jumeaux numériques dans diverses industries, y compris l’aviation, l’énergie et la fabrication. La technologie de l’entreprise surveille des milliers d’actifs critiques dans le monde entier, permettant une maintenance prédictive qui aide les clients à réaliser des économies de coûts significatives.

Expansion des plateformes prédictives natives du cloud et basées sur l’abonnement

Les plateformes de maintenance prédictive basées sur le cloud créent de grandes opportunités pour une mise en œuvre évolutive et rentable à travers les opérations d’entreprise mondiales. Ces plateformes offrent un investissement initial faible, un déploiement rapide et une intégration transparente avec les systèmes industriels existants, les rendant particulièrement attrayantes pour les PME et les réseaux d’actifs distribués. L’infrastructure cloud prend en charge la surveillance centralisée des équipements géographiquement dispersés, permettant des tableaux de bord unifiés, des analyses pilotées par l’IA et des comparaisons intersites. Les modèles basés sur l’abonnement démocratisent encore l’adoption en éliminant les dépenses d’investissement majeures et en fournissant des mises à jour logicielles continues, des analyses automatisées et des diagnostics à distance. À mesure que les entreprises se tournent vers des architectures hybrides et multi-cloud, les fournisseurs proposent de plus en plus de solutions prédictives interopérables qui intègrent les systèmes ERP, MES, EAM et de contrôle des actifs, élargissant le potentiel du marché à travers les secteurs industriels.

- Par exemple, la solution IoT industrielle de Siemens, désormais connue sous le nom d’Insights Hub (anciennement MindSphere), connecte les actifs dans le cadre du portefeuille plus large de Siemens Xcelerator. La plateforme permet la détection d’anomalies en temps réel et des diagnostics au niveau de la flotte à travers des installations mondiales en exploitant les données des produits, usines et systèmes connectés. Les chiffres publics spécifiques et à jour pour le nombre total d’actifs connectés et les points de données exacts par minute ingérés par tous les clients ne sont pas facilement disponibles, mais la plateforme gère des volumes massifs de données, avec les systèmes de contrôle industriels de Siemens générant à eux seuls environ 100 téraoctets de données chaque heure dans le monde.

Augmentation de l’Intégration avec les Opérations Autonomes et les Usines Intelligentes

La montée de l’Industrie 4.0 et des écosystèmes de fabrication intelligente crée de nouvelles opportunités pour que la maintenance prédictive devienne un composant central des opérations autonomes. Les usines intelligentes nécessitent des systèmes interconnectés où les machines communiquent, s’ajustent automatiquement et optimisent indépendamment leurs performances. La maintenance prédictive soutient cette vision en permettant la surveillance des conditions en temps réel, le contrôle adaptatif et le déclenchement automatique de la maintenance. L’intégration avec la robotique, les AGV, les systèmes de qualité numérique et les plateformes de chaîne d’approvisionnement intelligentes améliore la continuité de la production et la résilience opérationnelle. À mesure que les entreprises progressent vers des installations sans personnel et hyper-automatisées, la maintenance prédictive évolue d’une fonction de maintenance à un facilitateur stratégique d’environnements industriels autonomes et auto-réparateurs.

Principaux Défis :

Complexité Élevée de Mise en Œuvre et Intégration avec les Systèmes Hérités

Malgré une forte demande, l’intégration de la maintenance prédictive dans les environnements industriels existants présente des défis techniques et opérationnels significatifs. De nombreuses organisations exploitent des machines héritées qui manquent de capteurs intégrés ou d’interfaces numériques, nécessitant des réaménagements ou des mises à niveau d’infrastructure pour permettre la collecte de données. Des problèmes d’interopérabilité surgissent lors de la combinaison de données provenant d’équipements hétérogènes, de plateformes propriétaires et de systèmes IT/OT cloisonnés. La mise en œuvre de modèles d’IA et d’analytique avancée nécessite également du personnel qualifié et des cadres de gouvernance des données robustes. La complexité de l’harmonisation des réseaux de capteurs, des plateformes cloud, des logiciels de gestion des actifs et des contrôles de cybersécurité conduit souvent à des délais de déploiement prolongés et à un risque opérationnel accru, ralentissant l’adoption dans les industries traditionnelles.

Qualité des Données, Sécurité et Lacunes en Compétences de la Main-d’Œuvre

La maintenance prédictive repose fortement sur des données de haute qualité, continues et étiquetées avec précision. De nombreuses organisations luttent avec des ensembles de données incomplets, des lectures de capteurs incohérentes et une mauvaise standardisation des données, ce qui affaiblit la fiabilité des modèles et la précision des prédictions. Les risques de cybersécurité augmentent à mesure que davantage d’actifs industriels se connectent aux réseaux cloud et IoT, augmentant l’exposition à un accès non autorisé et à des perturbations opérationnelles. De plus, il y a une pénurie croissante de professionnels qualifiés capables de gérer l’analytique pilotée par l’IA, de maintenir les architectures de capteurs et d’interpréter les insights prédictifs. Ces contraintes de données et de talents entravent le déploiement à grande échelle et limitent la valeur opérationnelle dérivée des initiatives de maintenance prédictive.

Analyse régionale :

Amérique du Nord

L’Amérique du Nord domine le marché de la maintenance prédictive avec une part estimée à 39 %, soutenue par une adoption précoce de l’Industrie 4.0, une maturité élevée en automatisation industrielle et de lourds investissements dans les systèmes de maintenance activés par l’IoT et l’IA. Les secteurs manufacturier, aérospatial, énergétique et automobile de la région dépendent fortement de la surveillance en temps réel des conditions et des analyses de santé des actifs pilotées par l’IA pour améliorer la fiabilité et réduire les temps d’arrêt. Une forte pénétration des plateformes basées sur le cloud, une infrastructure technologique solide et une grande base installée d’équipements connectés renforcent son leadership. La modernisation continue des actifs industriels anciens et l’accent réglementaire croissant sur la sécurité opérationnelle soutiennent davantage la domination régionale à long terme.

Europe

L’Europe représente une part significative du marché de la maintenance prédictive, détenant environ 26 % de part, grâce à une automatisation avancée dans les industries manufacturières, automobiles, chimiques et de procédés. Un fort accent réglementaire sur la sécurité au travail, la réduction des émissions et l’efficacité énergétique encourage l’adoption de plateformes de surveillance prédictive et de diagnostics pilotés par l’IA. Les entreprises européennes déploient de plus en plus des jumeaux numériques, des réseaux de capteurs haute fréquence et une surveillance à distance pour optimiser la performance des actifs et minimiser les interruptions de production. L’Allemagne, la France, le Royaume-Uni et l’Italie sont en tête de l’adoption, soutenues par des écosystèmes d’innovation robustes et des investissements continus dans la numérisation industrielle. L’accent mis par l’Europe sur la durabilité et l’optimisation du cycle de vie continue de renforcer sa position sur le marché.

Asie-Pacifique

L’Asie-Pacifique détient environ 28 % du marché de la maintenance prédictive et est la région à la croissance la plus rapide en raison de l’expansion industrielle rapide, de la modernisation des installations de production et de l’adoption croissante de systèmes de maintenance activés par l’IoT. La Chine, l’Inde, le Japon et la Corée du Sud investissent massivement dans la fabrication intelligente, la surveillance à grande échelle des actifs et les analyses avancées pour réduire les temps d’arrêt et améliorer la résilience opérationnelle. L’adoption croissante des plateformes de maintenance cloud, couplée à un déploiement accru de capteurs de périphérie dans les usines, les réseaux énergétiques et les systèmes de transport, stimule une forte dynamique. Les initiatives gouvernementales soutenant la transformation numérique et la compétitivité industrielle accélèrent encore l’adoption dans toute la région.

Amérique latine

L’Amérique latine représente environ 8 % du marché de la maintenance prédictive, avec une croissance soutenue par une digitalisation croissante dans le pétrole et le gaz, l’exploitation minière, la transformation alimentaire et les services publics. Des pays comme le Brésil, le Mexique et le Chili adoptent des systèmes de maintenance pilotés par l’IA et l’IoT pour réduire les pannes d’équipement, améliorer la conformité en matière de sécurité et optimiser la performance des usines. Malgré des contraintes budgétaires et une modernisation plus lente par rapport aux économies avancées, les plateformes prédictives basées sur le cloud et les capacités de diagnostic à distance stimulent l’adoption. Alors que les industries régionales se concentrent sur l’efficacité énergétique et la réduction des pannes coûteuses non planifiées, la maintenance prédictive gagne du terrain en tant qu’outil opérationnel stratégique.

Moyen-Orient & Afrique (MEA)

La région Moyen-Orient & Afrique représente environ 6 % du marché de la maintenance prédictive, avec une demande en hausse constante dans les secteurs du pétrole & gaz, de la production d’énergie, des pétrochimiques et de l’exploitation minière. Les pays du Golfe, menés par l’Arabie Saoudite et les Émirats Arabes Unis, intègrent des solutions de maintenance basées sur l’IA dans de grands actifs industriels pour réduire les risques opérationnels et prolonger la durée de vie des équipements. Les marchés africains tels que l’Afrique du Sud et l’Égypte montrent une adoption croissante de la surveillance à distance pour soutenir l’infrastructure distribuée et minimiser les pannes de machines. Bien que l’adoption soit encore à un stade précoce, les investissements dans les projets industriels intelligents et les programmes de transformation numérique devraient accroître la pénétration du marché régional.

Segmentations du marché :

Par type d’entreprise

- Grandes entreprises

- Petites et moyennes entreprises (PME)

Par technologie

- IoT

- Intelligence artificielle et apprentissage automatique

- Jumeau numérique

- Analytique avancée

- Autres (bases de données modernes, ERP, etc.)

Par application

- Surveillance de l’état

- Analytique prédictive

- Surveillance à distance

- Suivi des actifs

- Planification de la maintenance

Par géographie

- Amérique du Nord

- États-Unis

- Canada

- Mexique

- Europe

- Allemagne

- France

- Royaume-Uni

- Italie

- Espagne

- Reste de l’Europe

- Asie-Pacifique

- Chine

- Japon

- Inde

- Corée du Sud

- Asie du Sud-Est

- Reste de l’Asie-Pacifique

- Amérique latine

- Brésil

- Argentine

- Reste de l’Amérique latine

- Moyen-Orient & Afrique

- Pays du CCG

- Afrique du Sud

- Reste du Moyen-Orient et de l’Afrique

Paysage concurrentiel :

Le paysage concurrentiel du marché de la maintenance prédictive se caractérise par une forte participation des fournisseurs de technologies mondiaux, des entreprises d’automatisation industrielle, des fournisseurs de services cloud et des entreprises d’analytique basées sur l’IA. Des acteurs majeurs tels qu’IBM, SAP, Siemens, Schneider Electric, GE Digital, Microsoft et Hitachi exploitent leurs plateformes IoT intégrées, moteurs d’IA et écosystèmes de gestion d’actifs pour renforcer leur présence sur le marché. Ces entreprises se concentrent sur l’expansion des suites prédictives cloud-native, l’amélioration des modèles d’apprentissage automatique et l’intégration des capacités de jumeau numérique pour améliorer la précision et la valeur opérationnelle. Les partenariats avec les fabricants d’équipements, les fournisseurs de capteurs et les développeurs de solutions spécifiques à l’industrie restent centraux pour élargir la portée client et offrir des flux de travail prédictifs de bout en bout. Les fournisseurs se différencient de plus en plus par la performance analytique en temps réel, l’interopérabilité, les fonctionnalités de cybersécurité et la personnalisation spécifique à l’industrie. Alors que la concurrence s’intensifie, le marché connaît un investissement accru dans les diagnostics automatisés, l’analytique en périphérie et les modèles de services par abonnement pour répondre à la demande des entreprises pour des solutions de maintenance intelligentes, évolutives, rentables et fiables.

Shape Your Report to Specific Countries or Regions & Enjoy 30% Off!

Analyse des acteurs clés :

- Augury Ltd. (États-Unis)

- Siemens (Allemagne)

- UpKeep (États-Unis)

- Hitachi Ltd. (Japon)

- ai, Inc. (États-Unis)

- IBM Corporation (États-Unis)

- The Soothsayer (P-Dictor) (Thaïlande)

- Rockwell Automation (États-Unis)

- General Electric (États-Unis)

- PTC (États-Unis)

Développements récents :

- En octobre 2025, Augury a été reconnu par un cabinet de recherche indépendant dans le rapport Verdantix Green Quadrant : Industrial AI Analytics Software comme un leader dans l’analyse IA industrielle, soulignant sa force dans les diagnostics en temps réel, l’analyse de capteurs multi-modaux et la performance diagnostique garantie.

- En juin 2024, Hitachi Ltd., via sa division Hitachi Industrial Equipment Systems (Japon), a introduit un « Service de diagnostic prédictif » pour les compresseurs d’air. Le service utilise l’apprentissage automatique combiné au savoir-faire du personnel de maintenance pour analyser les données de surveillance à distance et détecter les premiers signes de comportement anormal de l’équipement, aidant à prévenir les arrêts et à optimiser l’efficacité énergétique.

- En mars 2025, Augury Ltd. (États-Unis) a lancé « Machine Health Ultra Low », la première solution de maintenance prédictive alimentée par l’IA conçue spécifiquement pour les machines à très basse vitesse (1–150 RPM). Cela élargit leur couverture aux actifs industriels à rotation lente, auparavant difficiles à surveiller.

Couverture du rapport :

Le rapport de recherche offre une analyse approfondie basée sur le type d’entreprise, la technologie, l’application et la géographie. Il détaille les principaux acteurs du marché, fournissant un aperçu de leur activité, de leurs offres de produits, de leurs investissements, de leurs sources de revenus et de leurs applications clés. De plus, le rapport inclut des informations sur l’environnement concurrentiel, l’analyse SWOT, les tendances actuelles du marché, ainsi que les principaux moteurs et contraintes. En outre, il discute de divers facteurs qui ont stimulé l’expansion du marché ces dernières années. Le rapport explore également les dynamiques du marché, les scénarios réglementaires et les avancées technologiques qui façonnent l’industrie. Il évalue l’impact des facteurs externes et des changements économiques mondiaux sur la croissance du marché. Enfin, il fournit des recommandations stratégiques pour les nouveaux entrants et les entreprises établies afin de naviguer dans les complexités du marché.

Perspectives d’avenir :

- L’adoption de la maintenance prédictive s’accélérera à mesure que les entreprises évolueront vers des écosystèmes industriels entièrement connectés et riches en capteurs.

- Les modèles d’IA et d’apprentissage automatique deviendront plus autonomes, permettant des décisions de maintenance auto-optimisantes avec une intervention humaine minimale.

- L’intégration des jumeaux numériques s’étendra, permettant des simulations haute fidélité qui améliorent la planification du cycle de vie des équipements et les prévisions précises.

- L’analyse en périphérie se développera rapidement, soutenant une détection des pannes plus rapide et réduisant la dépendance au traitement centralisé dans le cloud.

- La standardisation intersectorielle des formats de données et des cadres d’interopérabilité rationalisera l’intégration des systèmes multi-fournisseurs.

- Les plateformes de maintenance prédictive cybersécurisées deviendront prioritaires à mesure que les actifs connectés augmenteront l’exposition aux risques opérationnels.

- Les PME adopteront plus largement les solutions prédictives à mesure que les plateformes natives du cloud basées sur l’abonnement réduiront les barrières à l’entrée.

- La maintenance prédictive fusionnera avec les écosystèmes d’usines intelligentes pour soutenir la production autonome, la coordination des robots et la planification intelligente.

- Les écosystèmes d’actifs distants et distribués dépendront fortement de la surveillance en temps réel et de la détection avancée des anomalies.

- Les objectifs de durabilité stimuleront la demande de maintenance prédictive pour réduire le gaspillage énergétique, les émissions et les temps d’arrêt des équipements.