Aperçu du marché

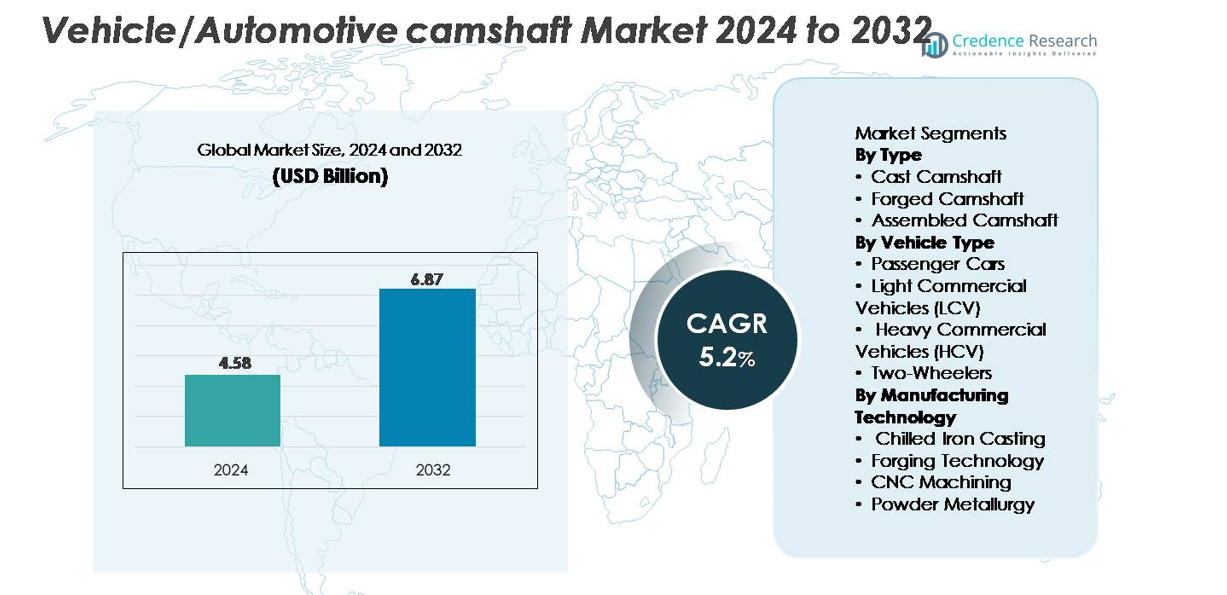

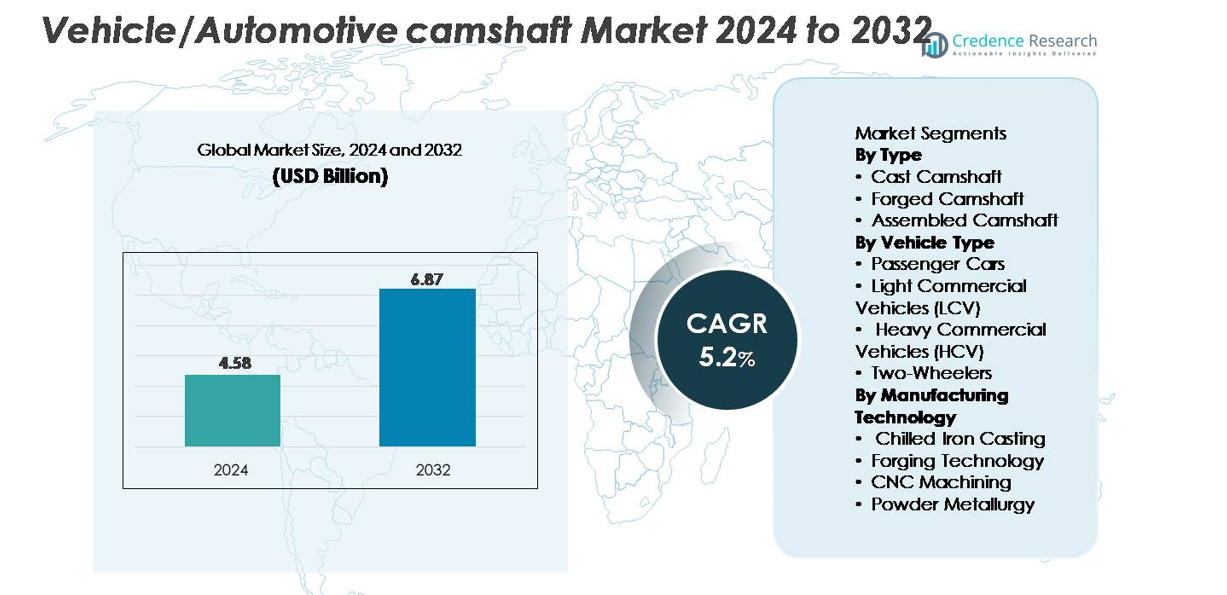

Le marché des arbres à cames pour véhicules/automobiles était évalué à 4,58 milliards USD en 2024 et devrait atteindre 6,87 milliards USD d’ici 2032, avec un TCAC de 5,2 % pendant la période de prévision.

| ATTRIBUT DU RAPPORT |

DÉTAILS |

| Période historique |

2020-2023 |

| Année de base |

2024 |

| Période de prévision |

2025-2032 |

| Taille du marché des arbres à cames pour véhicules/automobiles 2024 |

4,58 milliards USD |

| Marché des arbres à cames pour véhicules/automobiles, TCAC |

5,2% |

| Taille du marché des arbres à cames pour véhicules/automobiles 2032 |

6,87 milliards USD |

Le marché des arbres à cames pour véhicules/automobiles est façonné par un groupe solide de fabricants mondiaux qui dominent les technologies de moulage, de forgeage et d’usinage de précision. Des acteurs clés tels que Schaeffler, MAHLE, Thyssenkrupp, Musashi Seimitsu Industry, Aichi Forge et Linamar maintiennent une force concurrentielle grâce à des capacités de forgeage avancées, à l’usinage CNC automatisé et à des partenariats avec des OEM majeurs. Des entreprises comme Precision Camshafts, Riken, Estas Camshaft et Crane Cams contribuent également avec leur expertise en moulage refroidi, durcissement de surface et conceptions d’arbres à cames axées sur la performance. L’Asie-Pacifique, détenant environ 38 % de la part de marché mondiale, reste la région dominante en raison de sa vaste base de production automobile et de sa chaîne d’approvisionnement solide pour les composants moulés et forgés.

Perspectives du marché

- Le marché mondial des arbres à cames pour véhicules/automobiles était évalué à 4,58 milliards USD en 2024 et devrait atteindre 6,87 milliards USD d’ici 2032, avec un TCAC de 5,2 %.

- La demande se renforce alors que les arbres à cames coulés détiennent la plus grande part de segment en raison de leur rentabilité, tandis que les arbres à cames forgés gagnent en popularité dans les véhicules de performance et les véhicules lourds ; la production croissante de moteurs à combustion interne et les groupes motopropulseurs hybrides continuent de stimuler la croissance de l’industrie.

- Les tendances se concentrent sur les arbres à cames creux légers, les conceptions en métallurgie des poudres et l’usinage de précision CNC qui améliorent la durabilité et l’efficacité, ainsi que sur l’intégration croissante des architectures de moteurs VVT et DOHC.

- La concurrence s’intensifie alors que des acteurs majeurs tels que Schaeffler, MAHLE, Thyssenkrupp, Musashi Seimitsu Industry et Precision Camshafts investissent dans le meulage automatisé, les améliorations de forgeage et les partenariats OEM pour étendre les capacités d’approvisionnement mondiales.

- L’Asie-Pacifique mène le marché avec 38 % de part, suivie de l’Europe avec 27 % et de l’Amérique du Nord avec 23 %, soutenue par de solides bases de fabrication automobile et une forte adoption des plateformes de moteurs à multi-soupapes.

Access crucial information at unmatched prices!

Request your sample report today & start making informed decisions powered by Credence Research Inc.!

Download Sample

Analyse de la segmentation du marché :

Par type

Les arbres à cames coulés détiennent la part dominante du marché, soutenus par leur utilisation généralisée dans les véhicules de tourisme produits en série en raison de coûts de fabrication inférieurs et d’une durabilité éprouvée. Les OEM privilégient les arbres à cames en fonte refroidie pour leur haute résistance à l’usure, permettant des intervalles de service plus longs dans les modèles à fort kilométrage. Les arbres à cames forgés continuent de gagner en popularité dans les applications axées sur la performance et les applications lourdes en raison de leur résistance à la traction supérieure et de leur résistance à la fatigue. Les arbres à cames assemblés restent un segment de niche mais attirent l’intérêt des développeurs de moteurs recherchant des architectures légères avec une flexibilité améliorée de la chaîne de soupapes dans les moteurs multi-cylindres.

- Par exemple, Linamar, un producteur indépendant de premier plan d’arbres à cames, fabrique des arbres à cames assemblés en utilisant un processus hydroformé léger et un meulage de précision dans ses installations de fabrication à travers le monde, permettant des réductions de poids significatives dans les plateformes de moteurs haute performance.

Par type de véhicule

Les voitures particulières représentent le segment leader, capturant la plus grande part de marché en raison des volumes de production mondiaux élevés et de l’adoption accrue des moteurs équipés de DOHC et VVT nécessitant des configurations d’arbres à cames plus complexes. Les véhicules utilitaires légers contribuent également de manière significative alors que les opérateurs de flotte exigent des arbres à cames durables capables de supporter des cycles opérationnels prolongés. Les véhicules utilitaires lourds dépendent fortement des arbres à cames forgés pour résister aux charges de couple élevées, ce qui en fait un segment important axé sur la valeur. Pendant ce temps, les deux-roues représentent une demande stable, en particulier sur les marchés émergents où les moteurs à arbre à cames en tête unique dominent les plateformes de motos de ville.

- Par exemple, Bharat Forge exploite 18 installations de fabrication dans cinq pays, produisant des composants forgés adaptés aux groupes motopropulseurs lourds. Pendant ce temps, les deux-roues maintiennent une demande stable, notamment dans les marchés émergents tels que la région Asie-Pacifique, qui est le plus grand marché mondial pour ces véhicules.

Par Technologie de Fabrication

La coulée en fonte refroidie est la technologie de fabrication dominante, détenant la plus grande part grâce à son efficacité économique et sa capacité à produire des arbres à cames avec une dureté de surface élevée pour les véhicules de masse. La technologie de forgeage continue de se développer alors que les équipementiers privilégient la résistance et la fiabilité mécanique dans les véhicules commerciaux et les moteurs haute performance. L’usinage CNC améliore la précision et permet des tolérances plus strictes, stimulant son adoption pour les plateformes de véhicules haut de gamme. La métallurgie des poudres reste une niche en croissance, offrant des solutions d’arbres à cames légers et réduisant les matériaux alignés avec les efforts des équipementiers pour optimiser l’efficacité énergétique et réduire la masse du moteur.

Moteurs de Croissance Clés :

Augmentation de la Production Mondiale de Véhicules et de la Demande de Moteurs à Combustion Interne

L’augmentation de la production mondiale de voitures particulières et de véhicules commerciaux reste un catalyseur central pour la demande d’arbres à cames, car les moteurs à combustion interne continuent de dominer les architectures de groupes motopropulseurs malgré la croissance de l’électrification. Les marchés émergents en Asie et en Amérique latine connaissent de forts cycles de remplacement de véhicules et une expansion des empreintes de fabrication, renforçant une demande stable pour les arbres à cames coulés et forgés utilisés dans les plateformes de moteurs à grand volume. Les constructeurs automobiles renouvellent également les gammes de moteurs avec une efficacité thermique améliorée et des émissions réduites, ce qui nécessite des arbres à cames conçus avec précision, des profils optimisés, un durcissement de surface et une meilleure intégration du calage des soupapes. Même si les hybrides gagnent du terrain, les moteurs à combustion interne restent intégrés aux groupes motopropulseurs hybrides, soutenant l’utilisation à long terme des arbres à cames pour les configurations multi-cylindres. L’expansion des flottes de mobilité partagée, des réseaux logistiques et des véhicules de livraison du dernier kilomètre stimule davantage le besoin de composants d’arbres à cames durables conçus pour des cycles de service prolongés et des charges de fonctionnement plus élevées.

- Par exemple, Precision Camshafts Ltd. (PCL) exploite des installations de fabrication avec une capacité annuelle combinée de coulée d’environ 11 millions d’unités et une capacité d’arbres à cames usinés de 4 millions d’unités, permettant une fourniture à grande échelle pour les plateformes mondiales de véhicules à combustion interne.

Avancées dans l’Architecture des Moteurs et les Technologies de Distribution

Le passage aux moteurs à plusieurs soupapes, aux systèmes à double arbre à cames en tête (DOHC) et aux architectures de calage variable des soupapes (VVT) stimule considérablement l’innovation et la croissance en volume des arbres à cames. Les moteurs modernes nécessitent des arbres à cames capables de fournir un contrôle précis de la levée et de la durée des soupapes pour répondre aux objectifs d’efficacité énergétique et d’émissions imposés par les cadres réglementaires mondiaux. Les constructeurs automobiles intègrent de plus en plus des arbres à cames creux, des conceptions de matériaux hybrides et des profils optimisés pour réduire les frottements qui améliorent l’efficacité de la combustion et réduisent les pertes parasites. Les moteurs équipés de VVT, qui reposent sur le phasage dynamique de la rotation de l’arbre à cames, élargissent encore les opportunités pour des arbres à cames usinés avec précision et de haute résistance. Ces améliorations de conception stimulent la demande pour des variantes usinées CNC et forgées capables de supporter des événements de soupapes agressifs, des performances à régime élevé et une stabilité thermique dans des conditions de fonctionnement suralimentées et à injection directe. Alors que les équipementiers continuent de se concentrer sur les moteurs à densité de puissance plus élevée, les matériaux avancés pour arbres à cames et les technologies de fabrication resteront essentiels.

- Par exemple, Linamar fabrique des arbres à cames creux et assemblés avancés en utilisant des tubes hydroformés et des cames soudées avec précision dans ses 65 installations de fabrication mondiales, soutenant des plateformes DOHC à haute efficacité.

Croissance de la mobilité lourde, des flottes commerciales et des services après-vente

L’utilisation croissante de véhicules commerciaux lourds, de flottes de VUL et de moteurs industriels stimule la demande pour des arbres à cames à haute résistance avec une résistance supérieure à la fatigue. L’expansion mondiale de la logistique, du commerce électronique et du développement des infrastructures stimule une production accrue de camions longue distance, de véhicules de construction et de machines agricoles, chacun nécessitant des composants de distribution robustes conçus pour des charges de couple élevées et des heures de service prolongées. Cela favorise l’adoption d’arbres à cames forgés et de variantes en fonte refroidie avec des propriétés d’usure améliorées. Parallèlement, le secteur de l’après-vente croît régulièrement à mesure que les populations de véhicules vieillissants nécessitent des arbres à cames de remplacement et des composants de moteur remanufacturés. Les opérateurs de flottes privilégient les arbres à cames longue durée qui peuvent soutenir des opérations multi-postes, renforçant la demande pour des profils rectifiés avec précision et des alliages durcis en surface. La combinaison de la demande OEM et après-vente ancre des flux de revenus forts et récurrents pour les fabricants d’arbres à cames, en particulier dans les régions avec de grandes flottes de véhicules commerciaux et des cycles de vie de véhicules prolongés.

Tendances et opportunités clés :

Transition vers des conceptions d’arbres à cames légers, à haute résistance et à faible friction

Les constructeurs automobiles accélèrent l’adoption de conceptions d’arbres à cames légers et optimisés pour l’efficacité dans le cadre de stratégies plus larges de réduction de la taille des moteurs et des émissions. Les arbres à cames creux, les conceptions hybrides acier-aluminium et les traitements de surface réduisant la friction gagnent en importance en raison de leur capacité à améliorer la réactivité du moteur et l’économie de carburant. La métallurgie des poudres offre des opportunités pour produire des profils légers avec une porosité contrôlée et une réduction des déchets de matériaux, en accord avec les objectifs de durabilité. Les développeurs de moteurs utilisent de plus en plus la conception guidée par simulation, les systèmes de rectification avancés et l’usinage CNC de précision pour affiner la géométrie des arbres à cames pour réduire les pertes par friction. Ces tendances créent des opportunités pour les fournisseurs spécialisés dans l’innovation métallurgique et la fabrication numérique. À mesure que les moteurs évoluent pour soutenir des réglementations d’émission plus strictes, la capacité à fournir des arbres à cames plus légers, plus résistants et thermiquement stables devient un facteur de différenciation pour les fabricants mondiaux.

- Par exemple, Linamar fabrique des arbres à cames assemblés légers en utilisant des tubes hydroformés et des cames soudées sur 65 sites de fabrication mondiaux, soutenant la réduction de masse dans les moteurs DOHC modernes.

Adoption croissante du calage variable des soupapes (VVT) et des moteurs orientés performance

L’intégration rapide des systèmes VVT dans les véhicules de masse et haut de gamme présente une opportunité de croissance majeure pour les arbres à cames technologiquement avancés. Les moteurs équipés de VVT nécessitent des arbres à cames avec des tolérances d’usinage ultra-précises, une rigidité torsionnelle élevée et des performances fiables sous des cycles de charge dynamiques. Les véhicules de performance et les moteurs turbo-compressés poussent également les exigences des arbres à cames plus haut, nécessitant des matériaux avancés et des profils complexes pour soutenir des courbes de levée de soupape optimisées. Les constructeurs automobiles étendent l’utilisation de mécanismes de VVT double et de calage des arbres à cames, augmentant ainsi la sophistication technique et la valeur des composants des arbres à cames. À mesure que les moteurs haute puissance et haute efficacité continuent de proliférer, les fournisseurs offrant des arbres à cames conçus pour être compatibles avec des actionneurs de calage dynamique et des systèmes de lubrification avancés sont en position de capter des opportunités de marché significatives.

- Par exemple, Schaeffler améliore la production de systèmes VVT grâce à son réseau mondial de plus de 100 sites de fabrication, fournissant des unités de calage d’arbre à cames et des composants de distribution usinés avec précision pour les moteurs à haute charge.

Expansion de l’automatisation et de la fabrication intelligente dans la production d’arbres à cames

La production d’arbres à cames subit une transformation numérique alors que les fabricants adoptent des centres d’usinage CNC, une manipulation robotique, une inspection de surface en ligne et des systèmes de meulage automatisés qui améliorent la cohérence et le débit. La fabrication intelligente permet un usinage de précision à des tolérances au niveau du micron, crucial pour les systèmes de distribution modernes. L’intégration de la surveillance de la qualité activée par l’IoT, la détection de l’usure des outils en temps réel et les jumeaux numériques améliorent la fiabilité des processus tout en réduisant les taux de rebut. Ces avancées ouvrent des opportunités pour les fournisseurs capables de fournir des arbres à cames haute performance à grande échelle tout en respectant les normes de qualité strictes des OEM. L’automatisation soutient également la production de géométries complexes requises pour les moteurs VVT et DOHC, renforçant la compétitivité à long terme.

Principaux défis :

Croissance de la transition vers les véhicules électriques et réduction des composants dépendants des moteurs thermiques

L’accélération mondiale de l’adoption des véhicules électriques à batterie (BEV) pose un défi structurel pour le marché des arbres à cames en raison de l’absence de composants de distribution dans les groupes motopropulseurs électriques purs. Alors que les gouvernements renforcent les réglementations sur les émissions et incitent à l’utilisation de véhicules zéro émission, les constructeurs automobiles allouent davantage de ressources aux plateformes d’électrification qui ne nécessitent pas d’arbres à cames. Les véhicules hybrides offrent une isolation temporaire, mais l’expansion à long terme des BEV pourrait progressivement réduire la demande des OEM. Les fournisseurs doivent naviguer dans les volumes de production de moteurs thermiques fluctuants, les cycles de renouvellement de moteur retardés et les pressions d’optimisation des stocks. La diversification vers les composants hybrides, les services d’usinage de précision ou les marchés de moteurs non automobiles devient de plus en plus importante pour atténuer les risques d’électrification à long terme.

Complexité élevée de fabrication, pressions sur les coûts et volatilité des matières premières

Les fabricants d’arbres à cames font face à des défis persistants liés à la complexité élevée de l’usinage, à la hausse des coûts énergétiques et à la volatilité des prix de l’acier, des alliages et des intrants métallurgiques. La production d’arbres à cames forgés et rectifiés avec précision nécessite un équipement sophistiqué et une main-d’œuvre qualifiée, augmentant les dépenses en capital et opérationnelles. Les OEM exigent simultanément des réductions de coûts, poussant les fournisseurs à optimiser la production tout en maintenant des exigences strictes de précision dimensionnelle et de durabilité. Les fluctuations des prix de l’acier allié et de la fonte de qualité coulée tendent davantage les marges, en particulier pour les fournisseurs opérant sur des contrats à long terme à prix fixe. Assurer une qualité constante tout en contrôlant le gaspillage de matériaux et les temps de cycle d’usinage reste un défi critique dans les installations de production mondiales.

Analyse régionale :

Amérique du Nord

L’Amérique du Nord représente environ 23 % du marché mondial des arbres à cames, soutenue par une forte production de camions légers, de SUV et de moteurs à essence haute performance. Les États-Unis restent le principal contributeur, avec des OEM mettant l’accent sur des arbres à cames forgés avancés pour la durabilité et les applications à haute charge. La demande est renforcée par un marché secondaire important, alimenté par la longue durée de vie des véhicules et des taux de remplacement élevés pour les anciennes plateformes de moteurs thermiques. Malgré l’adoption croissante des véhicules électriques, les moteurs à combustion interne conservent une empreinte significative, en particulier dans les flottes commerciales et les véhicules utilitaires, soutenant une demande constante pour des composants d’arbres à cames usinés avec précision et résistants à l’usure.

Europe

L’Europe détient une part estimée à 27 %, grâce à sa solide base de fabrication automobile et à l’adoption de structures de moteurs multi-soupapes avancées et de moteurs DOHC. L’Allemagne, l’Italie et la France dominent la demande de cames en raison de la production élevée de véhicules haut de gamme nécessitant des conceptions de cames précisément usinées et légères. Des réglementations strictes sur les émissions accélèrent l’intégration de moteurs équipés de VVT, augmentant les besoins en cames forgées de haute précision et usinées CNC. Bien que la région progresse vers des plateformes électrifiées, les groupes motopropulseurs hybrides maintiennent une forte demande pour des systèmes de distribution complexes. De plus, le marché secondaire bien établi de l’Europe soutient les besoins de remplacement continus pour les flottes de véhicules à moteur à combustion interne vieillissantes.

Asie-Pacifique

L’Asie-Pacifique domine le marché mondial avec une part d’environ 38 %, grâce à la fabrication automobile à grande échelle en Chine, en Inde, au Japon et en Corée du Sud. La production en grande quantité de voitures particulières, de deux-roues et de véhicules commerciaux alimente une forte adoption des cames en fonte et en fer refroidi. La classe moyenne croissante de la région et l’urbanisation rapide poussent les OEM à augmenter leur production, soutenant une demande constante dans toutes les catégories de véhicules. Les fournisseurs locaux investissent de plus en plus dans les technologies de forgeage automatisé et d’usinage CNC pour répondre aux exigences de qualité mondiale. Le marché secondaire en expansion de l’APAC, soutenu par un parc automobile étendu, contribue également de manière significative aux activités de remplacement et de remanufacturation des cames.

Amérique latine

L’Amérique latine capte près de 7 % du marché mondial, le Brésil et le Mexique servant de principaux centres de fabrication pour les voitures particulières et les véhicules commerciaux. La demande constante de cames durables soutient les applications dans les moteurs flex-fuel et les flottes légères commerciales largement utilisées dans la logistique et l’agriculture. La reprise économique et l’expansion des opérations d’assemblage régionales améliorent l’approvisionnement des OEM en cames en fonte et forgées. Le marché secondaire reste un contributeur important en raison des cycles d’utilisation prolongés des véhicules et de la dépendance aux pièces de rechange économiques. Malgré une électrification modérée, la domination des moteurs à combustion interne assure une demande constante de cames sur les marchés clés.

Moyen-Orient & Afrique

La région du Moyen-Orient & Afrique représente environ 5 % du marché, principalement motivée par la demande de véhicules commerciaux, d’équipements hors route et de flottes diesel utilisées dans la construction, l’exploitation minière et la logistique. Les pays du CCG et l’Afrique du Sud représentent les plus grands centres de consommation, s’appuyant fortement sur des cames forgées et robustes adaptées aux opérations à haute température et à haute charge. Le marché secondaire joue un rôle vital en raison des environnements d’exploitation difficiles qui accélèrent les taux d’usure. Les investissements croissants dans les infrastructures et l’industrialisation soutiennent la demande de composants moteurs durables, bien que la pénétration des véhicules électriques reste limitée, maintenant la domination des véhicules à moteur à combustion interne.

Segmentation du marché :

Par type

- Arbre à cames en fonte

- Arbre à cames forgé

- Arbre à cames assemblé

Par type de véhicule

- Voitures particulières

- Véhicules utilitaires légers (VUL)

- Véhicules utilitaires lourds (VUL)

- Deux-roues

Par technologie de fabrication

- Fonte de fer refroidi

- Technologie de forgeage

- Usinage CNC

- Métallurgie des poudres

Par géographie

- Amérique du Nord

- États-Unis

- Canada

- Mexique

- Europe

- Allemagne

- France

- Royaume-Uni

- Italie

- Espagne

- Reste de l’Europe

- Asie-Pacifique

- Chine

- Japon

- Inde

- Corée du Sud

- Asie du Sud-Est

- Reste de l’Asie-Pacifique

- Amérique latine

- Brésil

- Argentine

- Reste de l’Amérique latine

- Moyen-Orient & Afrique

- Pays du CCG

- Afrique du Sud

- Reste du Moyen-Orient et de l’Afrique

Paysage concurrentiel :

Le paysage concurrentiel du marché des arbres à cames pour véhicules/automobiles est caractérisé par un mélange de fournisseurs OEM mondiaux, d’entreprises spécialisées dans le forgeage et la fonderie, et de fabricants d’usinage de précision qui rivalisent sur la technologie, la qualité et l’efficacité des coûts. Les acteurs majeurs se concentrent sur l’expansion des capacités de production pour les arbres à cames forgés et usinés CNC afin de répondre à la demande croissante des segments de véhicules haute performance et commerciaux. Les entreprises investissent de plus en plus dans le meulage automatisé, la manipulation robotisée et les procédés avancés de durcissement de surface pour améliorer la durabilité et la précision dimensionnelle. Les collaborations stratégiques avec les constructeurs automobiles soutiennent le co-développement d’arbres à cames adaptés aux moteurs DOHC, VVT et turbo compressés de petite taille. De nombreux fabricants se diversifient dans les arbres à cames creux légers et les variantes en métallurgie des poudres pour s’aligner sur les objectifs d’efficacité et d’émissions. Le marché de la rechange reste une source de revenus clé, encourageant les fournisseurs à proposer des arbres à cames remanufacturés et de remplacement avec des performances de qualité OEM. Dans l’ensemble, la concurrence s’intensifie à mesure que les entreprises modernisent leurs lignes de production et poursuivent des contrats d’approvisionnement mondiaux pour renforcer leur présence sur le marché.

Shape Your Report to Specific Countries or Regions & Enjoy 30% Off!

Analyse des acteurs clés :

- Crane Cams

- Linamar

- Aichi Forge

- Schaeffler

- Musashi Seimitsu Industry

- MAHLE

- Thyssenkrupp

- Riken

- Estas Camshaft

- Precision Camshafts

Développements récents :

- En juillet 2025, Musashi a célébré 23 ans d’opérations en Inde et a annoncé une expansion de la R&D via le lancement d’un nouveau “centre d’excellence technologique” sous sa branche indienne

- En 2024, Precision Camshafts Ltd. (PCL) a continué à faire progresser son activité VE, notamment en s’associant à des entreprises comme Bluwheelz pour rééquiper les VUL, et développe activement ses capacités de rééquipement des VUL

- Le 2 octobre 2023, Riken Corporation et Nippon Piston Ring Co., Ltd. ont fusionné pour former une nouvelle société holding, NPR-Riken Corporation. La nouvelle entité visait à combiner leurs forces dans les composants de moteur comme les segments de piston et les sièges de soupape.

Couverture du rapport :

Le rapport de recherche offre une analyse approfondie basée sur le type, le type de véhicule, la technologie de fabrication et la géographie. Il détaille les principaux acteurs du marché, fournissant un aperçu de leur entreprise, de leurs offres de produits, de leurs investissements, de leurs sources de revenus et de leurs applications clés. De plus, le rapport inclut des informations sur l’environnement concurrentiel, l’analyse SWOT, les tendances actuelles du marché, ainsi que les principaux moteurs et contraintes. En outre, il discute de divers facteurs qui ont stimulé l’expansion du marché ces dernières années. Le rapport explore également la dynamique du marché, les scénarios réglementaires et les avancées technologiques qui façonnent l’industrie. Il évalue l’impact des facteurs externes et des changements économiques mondiaux sur la croissance du marché. Enfin, il fournit des recommandations stratégiques pour les nouveaux entrants et les entreprises établies afin de naviguer dans les complexités du marché.

Perspectives futures :

- Le marché conservera une demande stable car les moteurs à combustion interne restent essentiels dans les voitures particulières, les hybrides et les véhicules commerciaux.

- Les avancées dans les moteurs DOHC, VVT et turbocompressés augmenteront le besoin de cames forgées avec précision et usinées CNC.

- Les arbres à cames légers en matériaux creux et hybrides seront plus largement adoptés pour soutenir les objectifs d’efficacité et de réduction des émissions.

- L’automatisation dans les opérations de moulage, de forgeage et de meulage améliorera la cohérence de la production et réduira les temps de cycle.

- La croissance des flottes commerciales et des opérations logistiques stimulera la demande d’arbres à cames haute résistance conçus pour des cycles lourds.

- Les ventes de pièces de rechange augmenteront à mesure que les flottes de véhicules vieillissantes nécessiteront des composants d’arbre à cames remanufacturés et de remplacement.

- Les arbres à cames en métallurgie des poudres se développeront progressivement grâce à une meilleure uniformité des matériaux et des avantages en termes de coûts de fabrication.

- Les partenariats entre OEM et fournisseurs accéléreront le développement d’arbres à cames optimisés pour les plateformes de moteurs de nouvelle génération.

- L’Asie-Pacifique maintiendra son leadership sur le marché avec l’expansion continue de la capacité de fabrication et d’exportation automobile.

- L’électrification modérera la croissance à long terme, incitant les fournisseurs à se diversifier dans les applications de moteurs hybrides, industriels et non automobiles.