Panoramica del Mercato:

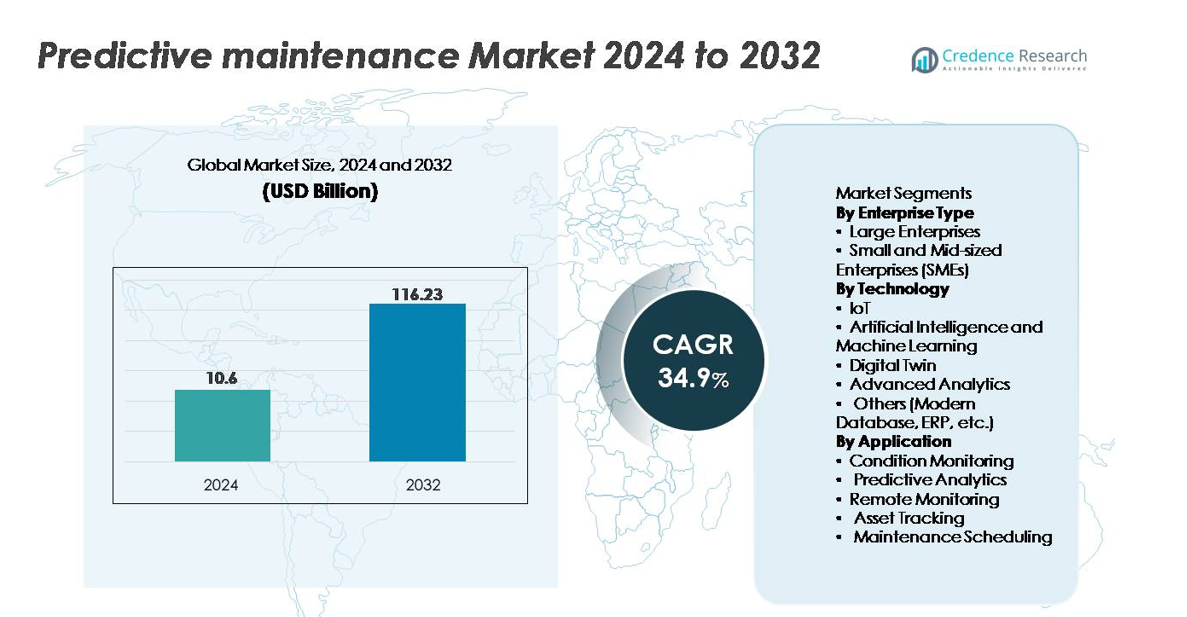

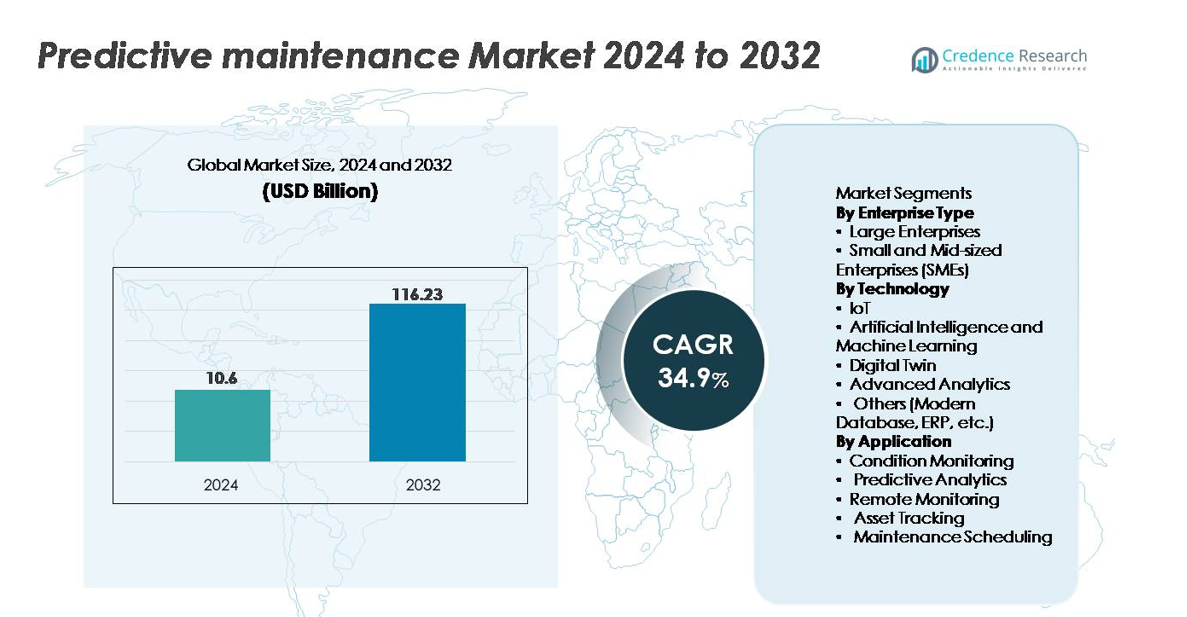

Il mercato globale della manutenzione predittiva è stato valutato a 10,6 miliardi di USD nel 2024 e si prevede che raggiungerà 116,23 miliardi di USD entro il 2032, espandendosi a un CAGR del 34,9% nel periodo di previsione (2024–2032).

| ATTRIBUTO DEL RAPPORTO |

DETTAGLI |

| Periodo Storico |

2020-2023 |

| Anno Base |

2024 |

| Periodo di Previsione |

2025-2032 |

| Dimensione del Mercato della Manutenzione Predittiva 2024 |

10,6 miliardi di USD |

| Mercato della Manutenzione Predittiva, CAGR |

34,9% |

| Dimensione del Mercato della Manutenzione Predittiva 2032 |

116,23 miliardi di USD |

Il mercato della manutenzione predittiva è modellato da un gruppo concentrato di leader tecnologici e innovatori industriali che guidano l’adozione su larga scala nelle industrie globali. Attori chiave come IBM Corporation, Siemens, General Electric, Rockwell Automation, C3.ai, PTC, Hitachi Ltd., Augury, UpKeep e The Soothsayer (P-Dictor) offrono strumenti diagnostici avanzati basati su AI, piattaforme IoT, gemelli digitali e sistemi di monitoraggio basati su cloud che rafforzano l’affidabilità degli asset e l’efficienza operativa. Queste aziende competono attraverso l’accuratezza delle analisi, l’integrazione dell’ecosistema e la personalizzazione specifica del settore. Il Nord America rimane la regione leader, rappresentando circa il 39% della quota di mercato globale, supportato da una forte digitalizzazione, adozione precoce dell’Industria 4.0 e alti investimenti in soluzioni di manutenzione abilitate da AI e IoT.

Approfondimenti di Mercato:

- Il mercato globale della manutenzione predittiva ha raggiunto i 10,6 miliardi di USD nel 2024 ed è previsto che raggiunga i 116,23 miliardi di USD entro il 2032, espandendosi a un CAGR del 34,9% durante il periodo di previsione.

- La forte crescita del mercato è guidata dalla rapida digitalizzazione industriale, dall’aumento del dispiegamento di sensori IoT e dall’adozione crescente di piattaforme di monitoraggio basate su AI e cloud che aiutano le imprese a ridurre i tempi di inattività e prolungare la vita degli asset.

- I trend chiave includono l’uso accelerato di gemelli digitali, analisi edge e flussi di lavoro di manutenzione autonoma, con le grandi imprese che guidano l’adozione con una quota superiore al 60%, supportate dalla loro infrastruttura avanzata e maggiore capacità di investimento.

- La competizione si intensifica tra i principali attori come IBM, Siemens, GE, C3.ai, Rockwell Automation, PTC, Hitachi, Augury, UpKeep e The Soothsayer mentre innovano con ecosistemi IoT integrati, suite cloud scalabili e analisi specifiche per settore.

- A livello regionale, il Nord America detiene la quota più grande con il 39%, seguito dall’Asia Pacifico con ~25%, mentre l’Europa mantiene una posizione forte grazie all’automazione industriale matura e all’ottimizzazione operativa guidata da normative.

Access crucial information at unmatched prices!

Request your sample report today & start making informed decisions powered by Credence Research Inc.!

Download Sample

Analisi della Segmentazione di Mercato:

Per Tipo di Impresa

Le grandi imprese dominano il mercato della manutenzione predittiva, grazie ai loro vasti portafogli di asset, maggiore maturità digitale e forte capacità di investimento per sistemi di manutenzione abilitati da AI, IoT e cloud. Queste organizzazioni implementano soluzioni predittive su linee di produzione, flotte, utility e impianti industriali per minimizzare i tempi di inattività e ottimizzare l’efficienza operativa. Le PMI stanno espandendo l’adozione poiché le piattaforme predittive basate su abbonamento e native del cloud riducono i costi iniziali e semplificano l’integrazione. Tuttavia, le grandi imprese mantengono la quota di mercato più grande grazie a un dispiegamento di sensori più ampio, un utilizzo più profondo delle analisi e strategie di gestione degli asset centralizzate che richiedono un monitoraggio continuo delle prestazioni.

- Ad esempio, la manutenzione predittiva Senseye di Siemens analizza i dati di oltre 1.000 asset industriali connessi presso l’impianto lattiero-caseario di Sachsenmilch, consentendo il rilevamento precoce dei guasti delle pompe e prevenendo perdite stimate nell’ordine delle sei cifre in euro durante un singolo intervento.

Per Tecnologia

L’IoT rimane il sottosegmento tecnologico leader, catturando la quota più alta poiché le organizzazioni integrano sensori ad alta frequenza, gateway e dispositivi edge su macchinari, sistemi di produzione e asset remoti. L’infrastruttura IoT genera dati operativi in tempo reale essenziali per il rilevamento precoce dei guasti e la previsione della salute. L’AI e il machine learning seguono come le tecnologie in più rapida avanzata, guidate da algoritmi che migliorano il riconoscimento dei modelli e l’accuratezza della previsione dei guasti. I gemelli digitali guadagnano slancio per simulare il comportamento degli asset, mentre le analisi avanzate e i database moderni rafforzano l’orchestrazione dei dati e la scalabilità dei modelli. La leadership dell’IoT persiste grazie al suo ruolo fondamentale nell’abilitare flussi di lavoro predittivi end-to-end.

- Ad esempio, la piattaforma EcoStruxure di Schneider Electric raccoglie oltre 20 miliardi di punti dati al giorno da apparecchiature connesse, utilizzando sensori di vibrazione che campionano fino a 51,2 kHz per rilevare anomalie meccaniche in fase iniziale negli asset rotanti.

Per Applicazione

Il monitoraggio delle condizioni detiene la quota dominante di applicazione, supportato dall’uso diffuso di sensori di vibrazione, temperatura, pressione e acustici che valutano continuamente la salute degli asset. Industrie come la manifattura, l’energia e il trasporto danno priorità al monitoraggio delle condizioni per ridurre i tempi di inattività non pianificati e prolungare il ciclo di vita delle apparecchiature. L’analisi predittiva e il monitoraggio remoto si espandono rapidamente poiché i modelli di intelligenza artificiale rafforzano il rilevamento delle anomalie e le piattaforme cloud consentono una supervisione centralizzata delle operazioni distribuite. Il tracciamento degli asset e la pianificazione della manutenzione completano queste funzioni migliorando la visibilità degli asset e ottimizzando gli intervalli di servizio. Il monitoraggio delle condizioni è leader grazie al suo impatto diretto sull’affidabilità, la prevenzione dei guasti e la riduzione dei costi di O&M.

Principali Fattori di Crescita:

Rapida Digitalizzazione Industriale ed Espansione degli Ecosistemi di Asset Abilitati all’IoT

I settori industriali di tutto il mondo stanno accelerando la trasformazione digitale, creando un forte slancio per l’adozione della manutenzione predittiva. Le aziende stanno equipaggiando linee di produzione, apparecchiature rotanti, reti di utilità e sistemi di flotte con sensori IoT ad alta densità che catturano dati operativi in tempo reale, consentendo una valutazione continua della salute e un rilevamento precoce dei guasti. L’integrazione con 5G, edge computing e sistemi di telemetria avanzata rafforza l’accuratezza dei dati e aumenta la frequenza delle osservazioni delle condizioni. Questo cambiamento digitale consente alle imprese di sostituire gli approcci di manutenzione reattiva e preventiva con quadri predittivi che riducono i tempi di inattività, minimizzano i costi di riparazione e ottimizzano l’utilizzo degli asset. Con l’automazione industriale che si approfondisce nella manifattura, energia, trasporto, estrazione mineraria e logistica, le organizzazioni richiedono soluzioni di monitoraggio scalabili per supportare operazioni multi-sito, guidando l’adozione sostenuta delle tecnologie di manutenzione predittiva.

- Ad esempio, la piattaforma Machine Health di Augury analizza oltre 150 milioni di ore operative delle macchine all’anno e processa dati di vibrazione e ultrasuoni campionati fino a 100 kHz su migliaia di asset industriali, consentendo l’identificazione precoce del degrado di cuscinetti, motori e riduttori.

Crescente Adozione di AI, Machine Learning e Analisi Avanzata

L’uso crescente di algoritmi di intelligenza artificiale e machine learning nelle operazioni industriali sta rafforzando significativamente le capacità di manutenzione predittiva. Le organizzazioni stanno sfruttando modelli supervisionati e non supervisionati per rilevare anomalie, analizzare modelli di prestazioni storiche e prevedere le probabilità di guasto con maggiore precisione. L’evoluzione del deep learning, delle reti neurali e del reinforcement learning sta abilitando l’analisi automatizzata delle cause principali e la previsione del comportamento degli asset su larga scala. Gli approfondimenti predittivi guidati dall’AI supportano anche la pianificazione dinamica della manutenzione, l’ottimizzazione dell’inventario dei ricambi e il miglioramento della produttività della forza lavoro. Mentre le imprese accumulano grandi volumi di dati sensoriali e operativi, le piattaforme di analisi avanzata convertono questi flussi di dati in approfondimenti azionabili, riducendo le interruzioni non pianificate e prolungando la durata delle apparecchiature. La capacità della manutenzione guidata dall’AI di fornire guadagni operativi e finanziari misurabili continua ad accelerare l’espansione del mercato.

- Ad esempio, la piattaforma di manutenzione predittiva di C3.ai è stata implementata su oltre 1,5 milioni di asset industriali connessi, elaborando oltre 4 trilioni di righe di dati temporali per addestrare modelli di intelligenza artificiale per il rilevamento delle anomalie delle apparecchiature e l’analisi delle cause principali.

Aumento della Pressione per Ridurre i Tempi di Inattività, i Costi di Manutenzione e i Rischi per la Sicurezza

Le industrie che affrontano alti costi di inattività, regolamenti di sicurezza rigorosi e una crescente complessità degli asset stanno investendo pesantemente nella manutenzione predittiva per proteggere la produttività e la continuità operativa. La manutenzione reattiva tradizionale espone le organizzazioni a improvvisi guasti delle apparecchiature, elevati costi di riparazione e pericoli per la sicurezza. I sistemi di manutenzione predittiva mitigano questi rischi fornendo avvisi precoci, consentendo interventi pianificati e prevenendo guasti catastrofici. Nei settori ad alta intensità di asset come petrolio e gas, aviazione, manifattura, estrazione mineraria e distribuzione di energia, anche pochi minuti di inattività non pianificata possono comportare una perdita di entrate significativa. Gli strumenti predittivi aiutano le aziende a ottimizzare i programmi di manutenzione, estendere la vita dei componenti e ridurre le operazioni di servizio non necessarie, abbassando significativamente il costo totale di proprietà. I crescenti requisiti di conformità normativa rafforzano ulteriormente l’adozione promuovendo pratiche di manutenzione più sicure e affidabili.

Tendenze e Opportunità Chiave:

Crescente Adozione dei Gemelli Digitali per la Simulazione ad Alta Fedeltà degli Asset

La tecnologia dei gemelli digitali sta emergendo come una tendenza trasformativa, offrendo potenti opportunità per implementazioni avanzate di manutenzione predittiva. Creando repliche virtuali in tempo reale di macchine, linee di produzione e sistemi industriali, i gemelli digitali simulano il comportamento degli asset in condizioni operative variabili, consentendo previsioni di guasto altamente accurate e ottimizzazione delle prestazioni. Le organizzazioni stanno integrando dati dei sensori, modelli CAD, registri operativi e analisi guidate dall’intelligenza artificiale per creare simulazioni multistrato che rivelano modelli di degrado nascosti e punti di stress. Questa tendenza apre nuove strade per i test di scenario, la diagnostica remota e l’ottimizzazione del ciclo di vita, in particolare nei settori aerospaziale, automobilistico, energetico e manifatturiero pesante. Man mano che i gemelli digitali diventano più accessibili attraverso piattaforme cloud e potenza di calcolo scalabile, le imprese possono implementare la manutenzione predittiva a livello di sistema piuttosto che a livello di singolo asset, creando intuizioni operative più profonde.

- Ad esempio, GE Digital ha riportato di aver implementato oltre un milione di gemelli digitali in vari settori, tra cui aviazione, energia e manifattura. La tecnologia dell’azienda monitora migliaia di asset critici a livello globale, consentendo una manutenzione predittiva che aiuta i clienti a ottenere significativi risparmi sui costi.

Espansione delle Piattaforme Predittive Cloud-Native e Basate su Abbonamento

Le piattaforme di manutenzione predittiva basate su cloud stanno creando grandi opportunità per un’implementazione scalabile ed economica nelle operazioni aziendali globali. Queste piattaforme offrono un investimento iniziale basso, un rapido dispiegamento e un’integrazione senza soluzione di continuità con i sistemi industriali esistenti, rendendole particolarmente attraenti per le PMI e le reti di asset distribuite. L’infrastruttura cloud supporta il monitoraggio centralizzato delle apparecchiature geograficamente disperse, consentendo dashboard unificati, analisi guidate dall’intelligenza artificiale e benchmarking tra siti. I modelli basati su abbonamento democratizzano ulteriormente l’adozione eliminando le grandi spese in conto capitale e fornendo aggiornamenti software continui, analisi automatizzate e diagnostica remota. Man mano che le imprese si spostano verso architetture ibride e multi-cloud, i fornitori stanno offrendo sempre più soluzioni predittive interoperabili che integrano sistemi ERP, MES, EAM e di controllo degli asset, espandendo il potenziale di mercato nei settori industriali.

- Ad esempio, la soluzione IoT industriale di Siemens, ora nota come Insights Hub (precedentemente MindSphere), collega le risorse come parte del più ampio portafoglio Siemens Xcelerator. La piattaforma consente il rilevamento delle anomalie in tempo reale e la diagnostica a livello di flotta in strutture globali sfruttando i dati provenienti da prodotti, impianti e sistemi connessi. Non sono disponibili figure pubbliche specifiche e aggiornate per il numero totale di risorse connesse e i punti dati esatti per minuto ingeriti da tutti i clienti, ma la piattaforma gestisce volumi massicci di dati, con i soli sistemi di controllo industriale di Siemens che generano circa 100 terabyte di dati ogni ora a livello globale.

Aumento dell’Integrazione con Operazioni Autonome e Fabbriche Intelligenti

L’ascesa dell’Industria 4.0 e degli ecosistemi di produzione intelligente sta creando nuove opportunità affinché la manutenzione predittiva diventi una componente fondamentale delle operazioni autonome. Le fabbriche intelligenti richiedono sistemi interconnessi in cui le macchine comunicano, si auto-regolano e ottimizzano autonomamente le prestazioni. La manutenzione predittiva supporta questa visione consentendo il monitoraggio delle condizioni in tempo reale, il controllo adattivo e l’attivazione automatica della manutenzione. L’integrazione con robotica, AGV, sistemi di qualità digitali e piattaforme di supply chain intelligenti migliora la continuità della produzione e la resilienza operativa. Man mano che le imprese avanzano verso strutture completamente automatizzate e iper-automatizzate, la manutenzione predittiva evolve da una funzione di manutenzione a un abilitatore strategico di ambienti industriali autonomi e auto-riparanti.

Sfide Chiave:

Alta Complessità di Implementazione e Integrazione con Sistemi Legacy

Nonostante la forte domanda, integrare la manutenzione predittiva negli ambienti industriali esistenti presenta significative sfide tecniche e operative. Molte organizzazioni operano con macchinari legacy che mancano di sensori incorporati o interfacce digitali, richiedendo retrofit o aggiornamenti infrastrutturali per consentire la raccolta dei dati. I problemi di interoperabilità sorgono quando si combinano dati da apparecchiature eterogenee, piattaforme proprietarie e sistemi IT/OT isolati. Implementare modelli di intelligenza artificiale e analisi avanzate richiede anche personale qualificato e solidi quadri di governance dei dati. La complessità di armonizzare reti di sensori, piattaforme cloud, software di gestione delle risorse e controlli di sicurezza informatica spesso porta a tempi di implementazione prolungati e aumento del rischio operativo, rallentando l’adozione nelle industrie tradizionali.

Qualità dei Dati, Sicurezza e Lacune di Competenze della Forza Lavoro

La manutenzione predittiva si basa fortemente su dati di alta qualità, continui e accuratamente etichettati. Molte organizzazioni affrontano difficoltà con set di dati incompleti, letture dei sensori incoerenti e scarsa standardizzazione dei dati, che indeboliscono l’affidabilità dei modelli e l’accuratezza delle previsioni. I rischi per la sicurezza informatica aumentano man mano che più risorse industriali si connettono a reti cloud e IoT, aumentando l’esposizione ad accessi non autorizzati e interruzioni operative. Inoltre, c’è una crescente carenza di professionisti qualificati in grado di gestire analisi basate sull’intelligenza artificiale, mantenere architetture di sensori e interpretare approfondimenti predittivi. Questi vincoli di dati e talenti ostacolano la distribuzione su larga scala e limitano il valore operativo derivato dalle iniziative di manutenzione predittiva.

Analisi Regionale:

Nord America

Il Nord America guida il mercato della manutenzione predittiva con una quota stimata del 39%, supportata dalla precoce adozione dell’Industria 4.0, dalla forte maturità dell’automazione industriale e dagli ingenti investimenti in sistemi di manutenzione abilitati a IoT e AI. I settori manifatturiero, aerospaziale, energetico e automobilistico della regione si affidano fortemente al monitoraggio delle condizioni in tempo reale e all’analisi della salute degli asset guidata dall’AI per migliorare l’affidabilità e ridurre i tempi di inattività. L’elevata penetrazione delle piattaforme basate su cloud, la forte infrastruttura tecnologica e una vasta base installata di apparecchiature connesse rafforzano la sua leadership. La modernizzazione continua degli asset industriali legacy e il crescente focus normativo sulla sicurezza operativa sostengono ulteriormente il dominio regionale a lungo termine.

Europa

L’Europa rappresenta una parte significativa del mercato della manutenzione predittiva, detenendo circa il 26% della quota, guidata dall’automazione avanzata nei settori manifatturiero, automobilistico, chimico e dei processi. Un forte accento normativo sulla sicurezza sul lavoro, la riduzione delle emissioni e l’efficienza energetica incoraggia l’adozione di piattaforme di monitoraggio predittivo e diagnostica guidata dall’AI. Le aziende europee implementano sempre più gemelli digitali, reti di sensori ad alta frequenza e monitoraggio remoto per ottimizzare le prestazioni degli asset e minimizzare le interruzioni della produzione. Germania, Francia, Regno Unito e Italia guidano l’adozione, supportate da ecosistemi di innovazione robusti e investimenti continui nella digitalizzazione industriale. Il focus dell’Europa sulla sostenibilità e l’ottimizzazione del ciclo di vita continua a rafforzare la sua posizione di mercato.

Asia Pacifico

L’Asia Pacifico detiene circa il 28% del mercato della manutenzione predittiva ed è la regione in più rapida crescita grazie alla rapida espansione industriale, alla modernizzazione degli impianti di produzione e alla crescente adozione di sistemi di manutenzione abilitati a IoT. Cina, India, Giappone e Corea del Sud stanno investendo pesantemente nella produzione intelligente, nel monitoraggio su larga scala degli asset e nelle analisi avanzate per ridurre i tempi di inattività e migliorare la resilienza operativa. La crescente adozione di piattaforme di manutenzione cloud, unita all’aumento dell’implementazione di sensori edge in fabbriche, reti energetiche e sistemi di trasporto, guida un forte slancio. Le iniziative governative a supporto della trasformazione digitale e della competitività industriale accelerano ulteriormente l’adozione nella regione.

America Latina

L’America Latina rappresenta una quota stimata dell’8% del mercato della manutenzione predittiva, con una crescita supportata dall’aumento della digitalizzazione nei settori petrolifero e del gas, minerario, della trasformazione alimentare e dei servizi pubblici. Paesi come Brasile, Messico e Cile stanno adottando sistemi di manutenzione guidati da AI e IoT per ridurre i guasti delle apparecchiature, migliorare la conformità alla sicurezza e ottimizzare le prestazioni degli impianti. Nonostante le restrizioni di bilancio e una modernizzazione più lenta rispetto alle economie avanzate, le piattaforme predittive basate su cloud e le capacità diagnostiche remote stanno guidando l’adozione. Poiché le industrie regionali si concentrano sull’efficienza energetica e sulla riduzione delle costose interruzioni non pianificate, la manutenzione predittiva sta guadagnando terreno come strumento operativo strategico.

Medio Oriente & Africa (MEA)

La regione del Medio Oriente & Africa detiene circa il 6% del mercato della manutenzione predittiva, con una domanda in aumento costante nei settori del petrolio & gas, della generazione di energia, dei petrolchimici e dell’estrazione mineraria. I paesi del Golfo, guidati da Arabia Saudita ed Emirati Arabi Uniti, stanno integrando soluzioni di manutenzione basate su AI in grandi asset industriali per ridurre i rischi operativi e prolungare la vita delle apparecchiature. I mercati africani come il Sudafrica e l’Egitto mostrano un’adozione crescente del monitoraggio remoto per supportare infrastrutture distribuite e minimizzare i guasti delle macchine. Sebbene l’adozione sia ancora in una fase iniziale, si prevede che gli investimenti in progetti industriali intelligenti e programmi di trasformazione digitale espanderanno la penetrazione del mercato regionale.

Segmentazioni di Mercato:

Per Tipo di Impresa

- Grandi Imprese

- Piccole e Medie Imprese (PMI)

Per Tecnologia

- IoT

- Intelligenza Artificiale e Apprendimento Automatico

- Gemello Digitale

- Analisi Avanzata

- Altri (Database Moderni, ERP, ecc.)

Per Applicazione

- Monitoraggio delle Condizioni

- Analisi Predittiva

- Monitoraggio Remoto

- Tracciamento degli Asset

- Pianificazione della Manutenzione

Per Geografia

- Nord America

- Europa

- Germania

- Francia

- Regno Unito

- Italia

- Spagna

- Resto d’Europa

- Asia Pacifico

- Cina

- Giappone

- India

- Corea del Sud

- Sud-est Asiatico

- Resto dell’Asia Pacifico

- America Latina

- Brasile

- Argentina

- Resto dell’America Latina

- Medio Oriente & Africa

- Paesi del GCC

- Sudafrica

- Resto del Medio Oriente e Africa

Panoramica Competitiva:

Il panorama competitivo del mercato della manutenzione predittiva è caratterizzato da una forte partecipazione di fornitori tecnologici globali, aziende di automazione industriale, fornitori di servizi cloud e aziende di analisi basate su AI. Grandi attori come IBM, SAP, Siemens, Schneider Electric, GE Digital, Microsoft e Hitachi sfruttano le loro piattaforme IoT integrate, motori AI ed ecosistemi di gestione degli asset per rafforzare la presenza sul mercato. Queste aziende si concentrano sull’espansione di suite predittive native nel cloud, sul miglioramento dei modelli di apprendimento automatico e sull’integrazione delle capacità di gemello digitale per migliorare l’accuratezza e il valore operativo. Le partnership con produttori di apparecchiature, fornitori di sensori e sviluppatori di soluzioni specifiche per settore rimangono centrali per espandere la portata dei clienti e fornire flussi di lavoro predittivi end-to-end. I fornitori si differenziano sempre più attraverso le prestazioni di analisi in tempo reale, l’interoperabilità, le caratteristiche di cybersecurity e la personalizzazione specifica per settore. Con l’intensificarsi della competizione, il mercato sta assistendo a un aumento degli investimenti in diagnostica automatizzata, analisi edge e modelli di servizio basati su abbonamento per soddisfare la domanda delle imprese di soluzioni di manutenzione intelligenti, scalabili, economiche e affidabili.

Shape Your Report to Specific Countries or Regions & Enjoy 30% Off!

Analisi dei Giocatori Chiave:

- Augury Ltd. (U.S.)

- Siemens (Germania)

- UpKeep (U.S.)

- Hitachi Ltd. (Giappone)

- ai, Inc. (U.S.)

- IBM Corporation (U.S.)

- The Soothsayer (P-Dictor) (Thailandia)

- Rockwell Automation (U.S.)

- General Electric (U.S.)

- PTC (U.S.)

Sviluppi Recenti:

- In ottobre 2025, Augury è stata riconosciuta da una società di ricerca indipendente nel rapporto Verdantix Green Quadrant: Industrial AI Analytics Software come leader nell’analisi AI industriale, sottolineando la sua forza nella diagnostica in tempo reale, nell’analisi multi-modale dei sensori e nelle prestazioni diagnostiche garantite.

- In giugno 2024, Hitachi Ltd., tramite la sua divisione Hitachi Industrial Equipment Systems (Giappone), ha introdotto un “Servizio di Diagnosi Predittiva” per compressori d’aria. Il servizio utilizza l’apprendimento automatico combinato con il know-how del personale di manutenzione per analizzare i dati di monitoraggio remoto e rilevare segni precoci di comportamento anomalo delle apparecchiature, aiutando a prevenire arresti e ottimizzare l’efficienza energetica.

- In marzo 2025, Augury Ltd. (U.S.) ha lanciato “Machine Health Ultra Low”, la prima soluzione di manutenzione predittiva alimentata da AI progettata specificamente per macchinari a bassissimo numero di giri (1–150 RPM). Questo espande la loro copertura a beni industriali a rotazione lenta precedentemente difficili da monitorare.

Copertura del Rapporto:

Il rapporto di ricerca offre un’analisi approfondita basata su Tipo di impresa, Tecnologia, Applicazione e Geografia. Dettaglia i principali attori del mercato, fornendo una panoramica delle loro attività, offerte di prodotti, investimenti, flussi di entrate e applicazioni chiave. Inoltre, il rapporto include approfondimenti sull’ambiente competitivo, analisi SWOT, tendenze di mercato attuali, nonché i principali driver e vincoli. Inoltre, discute vari fattori che hanno guidato l’espansione del mercato negli ultimi anni. Il rapporto esplora anche le dinamiche di mercato, gli scenari normativi e i progressi tecnologici che stanno plasmando l’industria. Valuta l’impatto dei fattori esterni e dei cambiamenti economici globali sulla crescita del mercato. Infine, fornisce raccomandazioni strategiche per i nuovi entranti e le aziende consolidate per navigare nelle complessità del mercato.

Prospettive Future:

- L’adozione della manutenzione predittiva accelererà man mano che le imprese avanzeranno verso ecosistemi industriali completamente connessi e ricchi di sensori.

- I modelli di intelligenza artificiale e apprendimento automatico diventeranno più autonomi, consentendo decisioni di manutenzione auto-ottimizzanti con un intervento umano minimo.

- L’integrazione del gemello digitale si espanderà, permettendo simulazioni ad alta fedeltà che migliorano la pianificazione del ciclo di vita delle apparecchiature e la previsione precisa.

- L’analisi ai margini crescerà rapidamente, supportando una rilevazione dei guasti più veloce e riducendo la dipendenza dall’elaborazione centralizzata nel cloud.

- La standardizzazione intersettoriale dei formati dati e dei framework di interoperabilità semplificherà l’integrazione di sistemi multi-vendor.

- Le piattaforme di manutenzione predittiva ciber-sicure acquisiranno priorità man mano che gli asset connessi aumenteranno l’esposizione ai rischi operativi.

- Le PMI adotteranno soluzioni predittive più ampiamente poiché le piattaforme native del cloud basate su abbonamento abbassano le barriere d’ingresso.

- La manutenzione predittiva si fonderà con gli ecosistemi delle fabbriche intelligenti per supportare la produzione autonoma, il coordinamento della robotica e la programmazione intelligente.

- Gli ecosistemi di asset remoti e distribuiti si baseranno fortemente sul monitoraggio in tempo reale e sulla rilevazione avanzata delle anomalie.

- Gli obiettivi di sostenibilità guideranno la domanda di manutenzione predittiva per ridurre lo spreco energetico, le emissioni e i tempi di inattività delle apparecchiature.